Projektübersicht

Prozessoptimierung

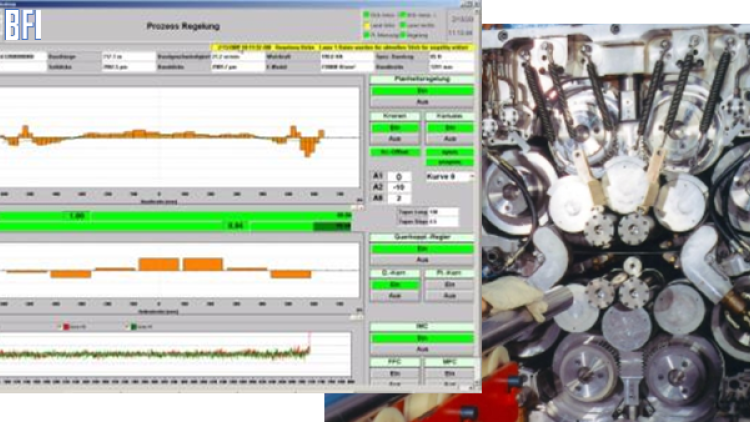

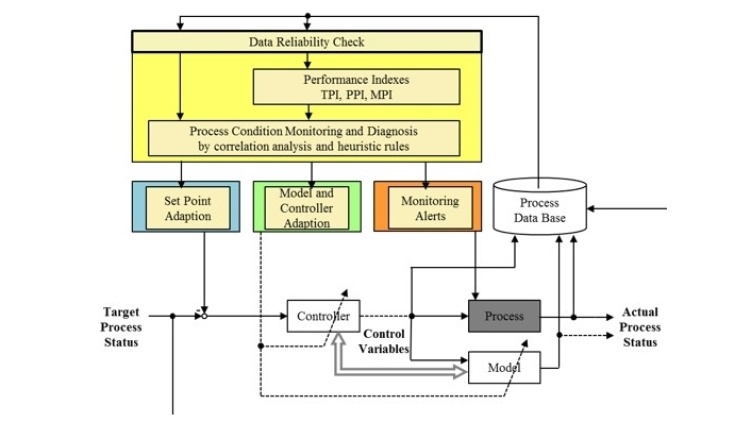

PerMonLiSt - Kontinuierliche Überwachung der Modellgenauigkeit und Kalibrierung von Modell- und Steuerungsfunktionen für Prozesse der Flüssigstahlerzeugung

HydroPic - Analyse und Kontrolle des Wasserstoffgehalts bei der Stahlerzeugung

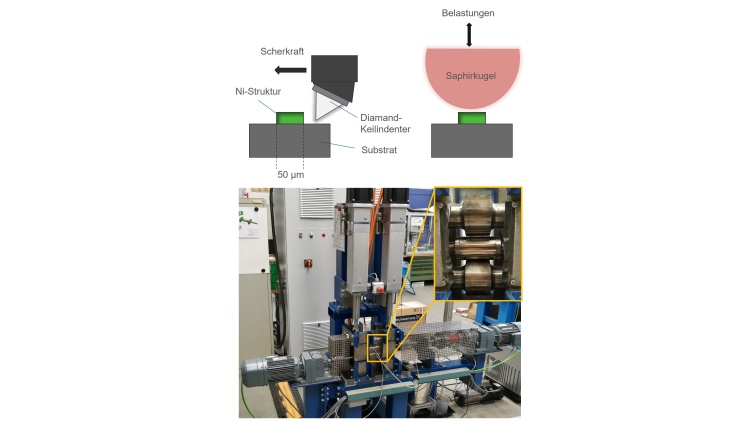

TriboSim - Verschleiß von Walzenbeschichtungen experimentell und simulativ bewerten

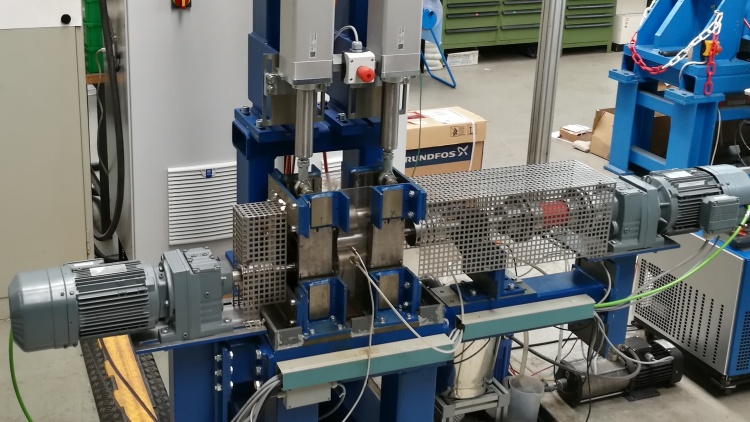

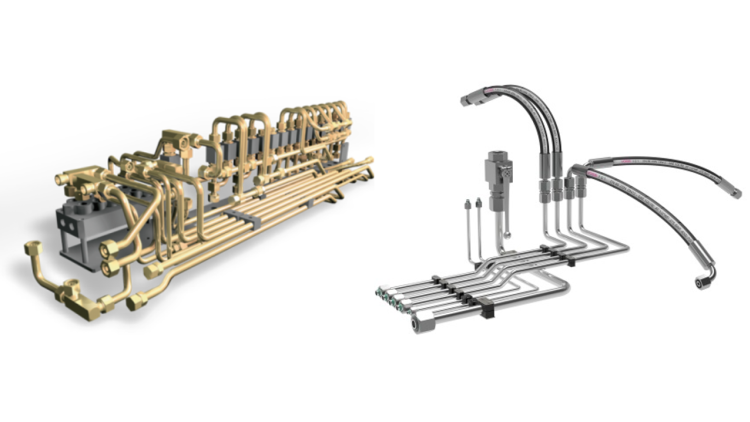

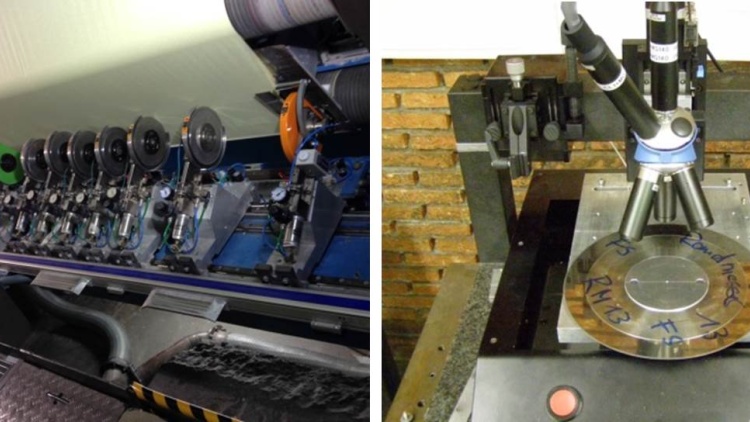

Rolloilfree II - Übertragung von ölfreien Schmiermitteln in die industrielle Praxis des Kaltwalzens

TailoredZA - Maßgeschneiderter Aufbau mehrlagiger Zinklegierungsschichten zur Verbesserung der Umform- und Korrosionsschutzeigenschaften

METACAST - Mapping, Educating, Training, Applying models in continuous CASTing

SunShine – Nachhaltiger neuer Überwachungs- / Sensoransatz für Gieß- und Walzprozesse, der auf die richtige Oberflächenqualität und – form bei Flach- und Langprodukten abzielt

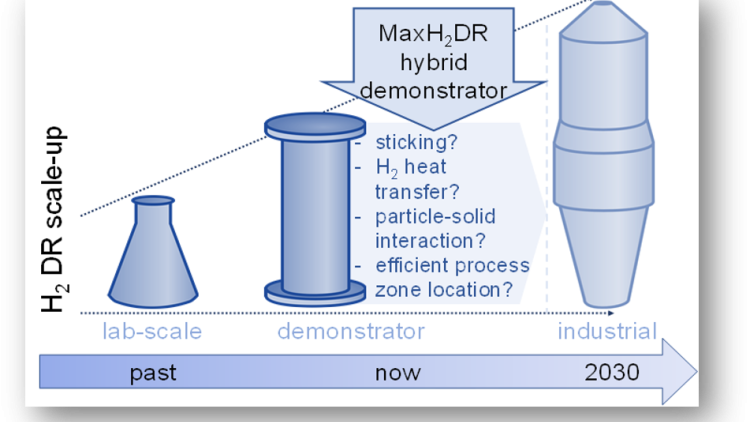

MaxH2DR - Maximierung der Wasserstoff- Anreicherung in Direktreduktionsanlagen

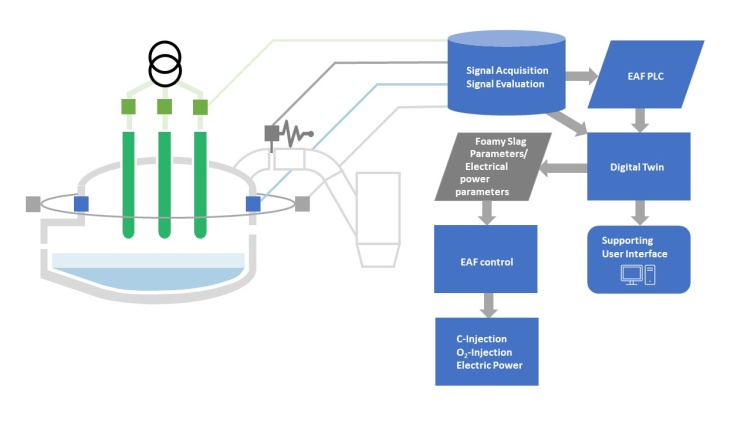

REVaMP – Nachrüstung von Sensoren und Optimierungstools für die effiziente Nutzung von variablen Einsatzstoffen in der metallerzeugenden Industrie

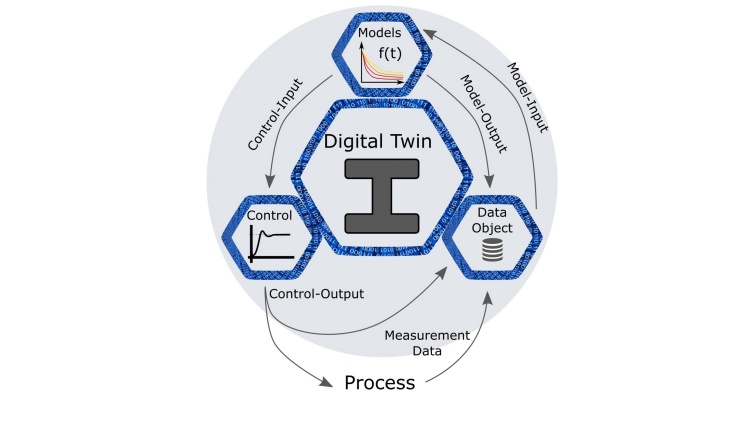

DiGreeS - Demonstration von digitalen Zwillingen für eine Green Steel-Wertschöpfungskette

ReduWearGuid – Verschleißoptimierung an Führungskomponenten im Warmwalzwerk zur Verbesserung der Komponentenlebensdauer und der Produktoberflächenqualität

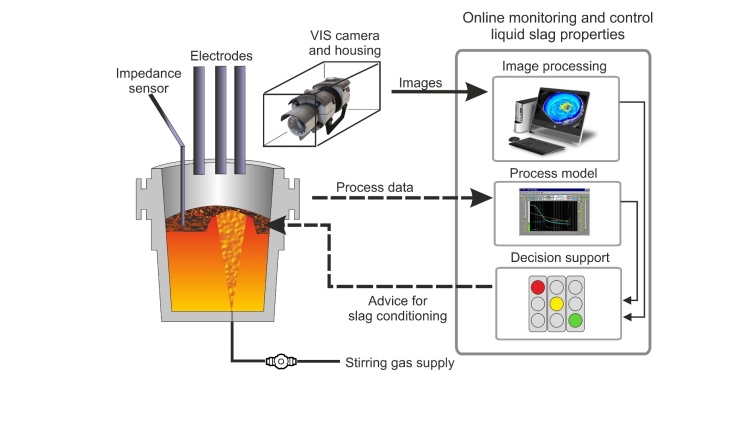

iSLAG – Optimiertes Schlackenrecycling durch on-line Charakterisierung und intelligente Entscheidungsunterstützung

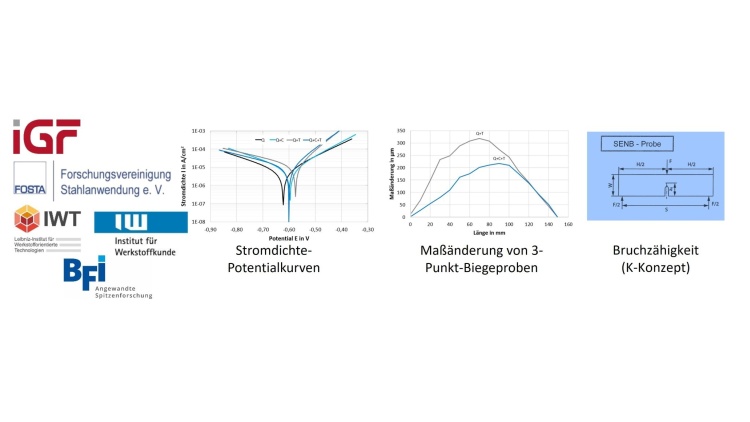

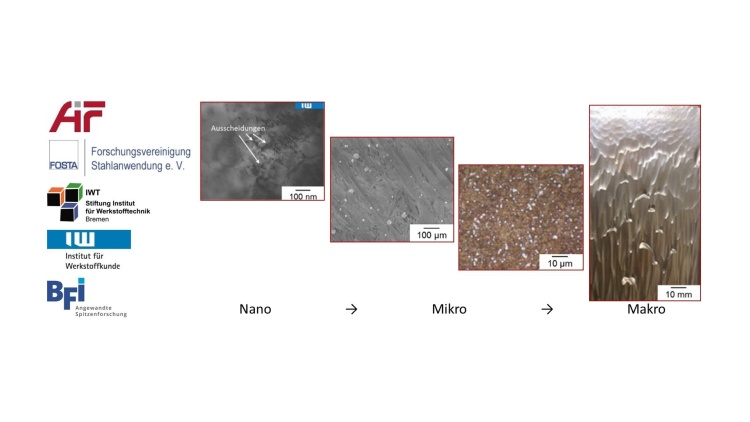

Nanocarbide II – Einfluss einer Cryobehandlung auf Verzug, Korrosion und Bruchzähigkeit

MinSiDeg - Minimierung des Sinter-Zerfalls zwischen Sinteranlage und Hochofen durch eingebettete Echtzeit-Analytik

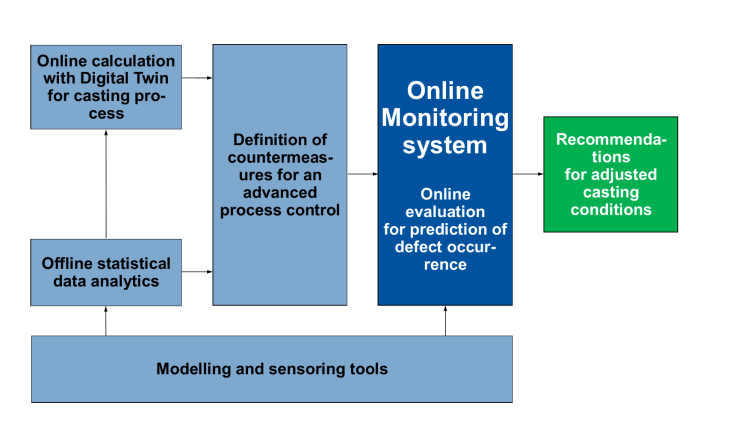

RealTimeCastSupport- Eingebettete Echtzeitanalyse des Stranggusses zur maschinengestützten Qualitätsoptimierung

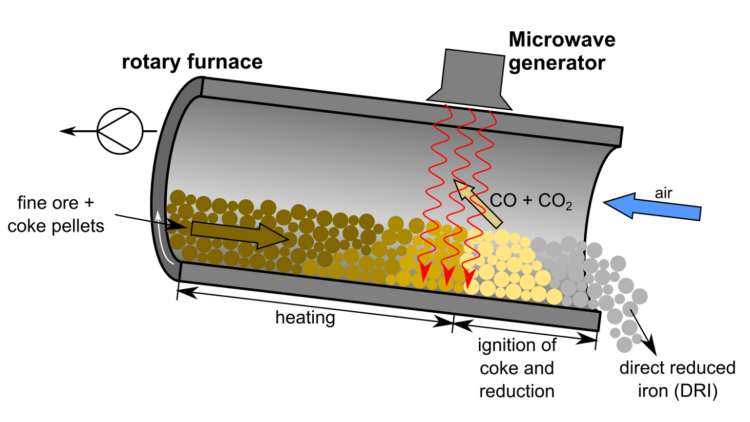

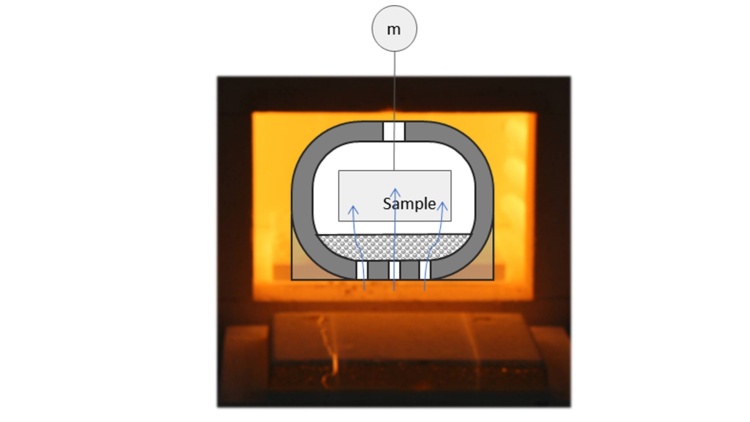

DESTINY - Entwicklung eines effizienten Mikrowellensystems zur Materialumwandlung in energieintensiven Prozessen für eine verbesserte Ausbeute

Rolloilfree – Kaltwalzen mit ölfreien Schmiermitteln

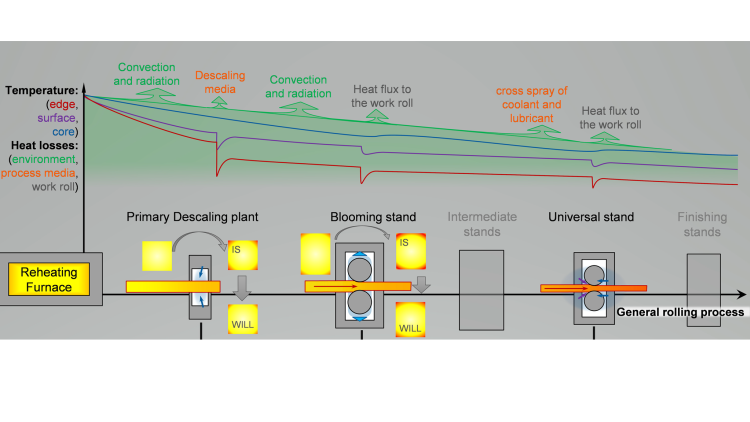

ReduHeatLoss – Minimierung der Wärmeverluste beim Warmwalzen von Langprodukten

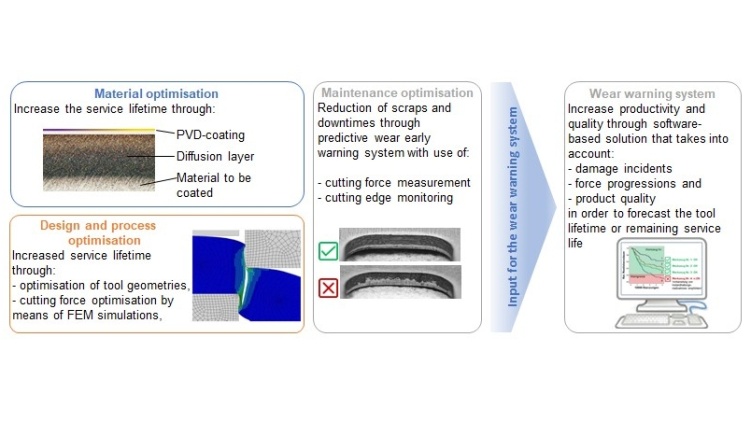

IntellCutProcess – Optimierung von Schneidprozessen mit intelligenten Schneidwerkzeugen

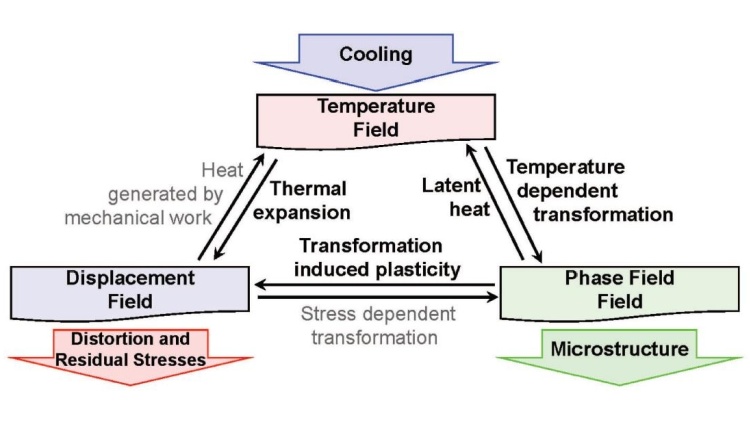

PROTEUS-RS – Optimierung der Qualität von Langprodukten durch Nutzung verbesserter eigenspannungsminimierender Prozessstrategien

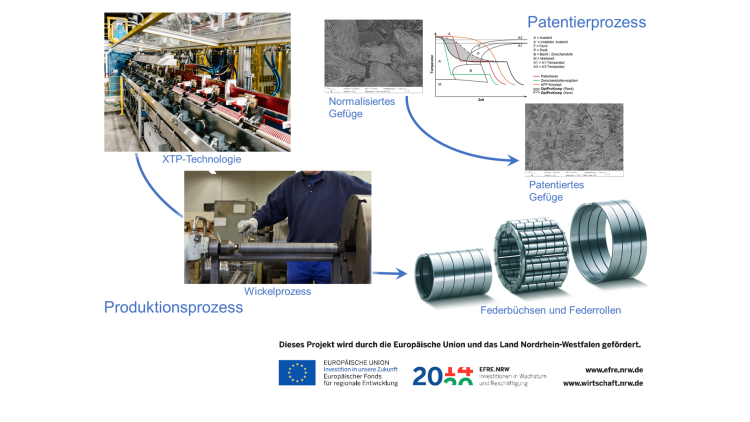

OptProKomp

non stick-FiReNi – Entwicklung beanspruchungsgerechter Beschichtungssysteme zur Optimierung von Schneidwerkzeugen

InnoZun – Verbesserung der Oberflächenqualität von Edelstahlband durch Sekundärzunderkonditionierung und innovativen Entzunderungsprozessen in Kombination mit neuen innovativen Entzunderungs- und Beizprozessen

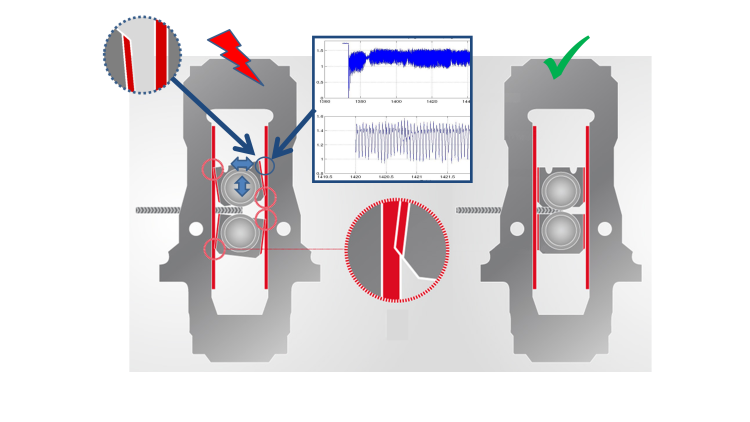

FlexGap – Industrielle Demonstration einer neuen, adaptiven Flachführung

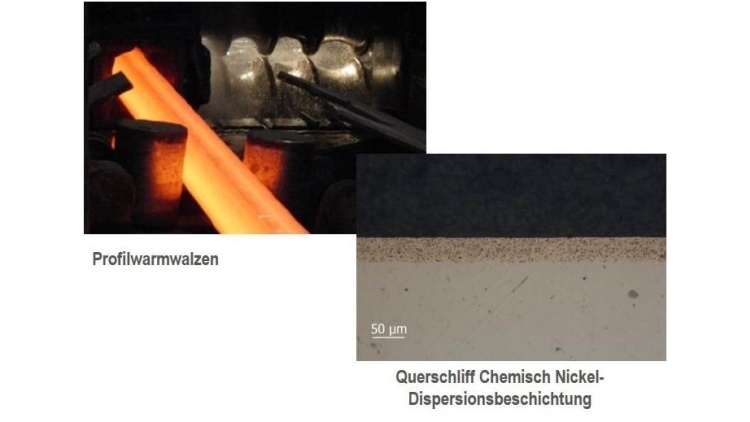

Verschleißschutz: Chemisch Nickel-Dispersionsbeschichtung

Infire – Entwicklung einer Strategie zur Verbesserung des Walzergebnisses beim Warmwalzen in Hinblick auf Oberflächenqualität, Produkteigenschaften und Reproduzierbarkeit

TempKorroSchu

Eigenspannung basierte Planheitsregelung – ORSC

CoolCut – Entwicklung einer innovativen industriellen Schneidtechnik für hochverschleißendes Bahnenmaterial

Nanocarbide – Steigerung technologischer Eigenschaften durch Kryobehandlung von Werkzeugstählen

TriboCoat – Optimierung von hochbeanspruchten Gleitkontakten durch den Einsatz innovativer Beschichtungs- und Oberflächenkonzepte

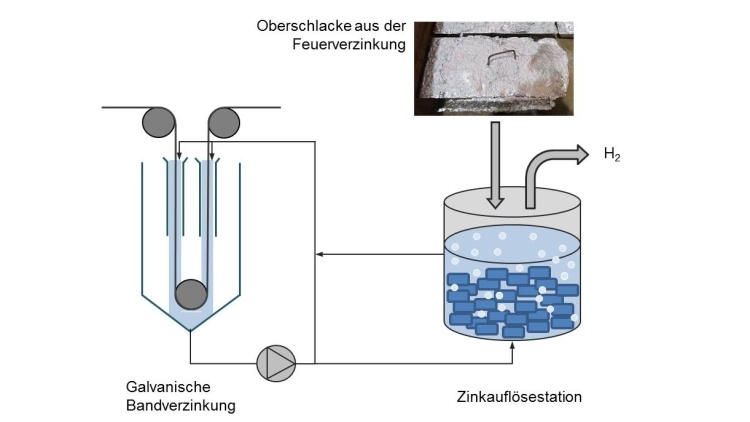

EfficientELO – Ressourceneffiziente elektrolytische Bandbeschichtung

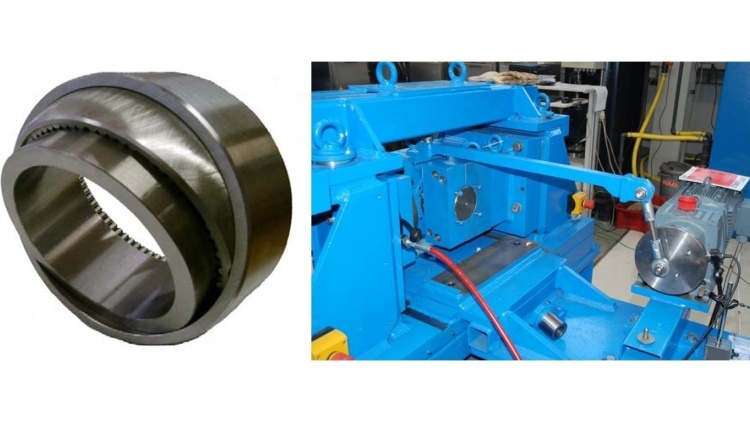

Mikrokaltschmieden – Anwendung des Mikro-Kalt-Schmiedens an Warmprofilwalzen zur Verschleißminderung und Verbesserung der Oberflächenqualität und Maßhaltigkeit warmgewalzter Profile

BOFdePhos – Steuerung der Entphosphorung im Konverterprozess

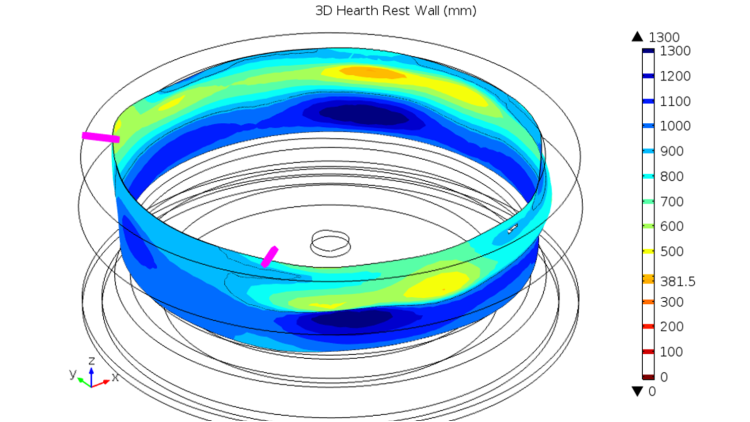

OptiBlaFIns – Analysis of blast furnace hearth state

NanoZunKonLub – Nutzung nanopartikelhaltiger Beschichtungssysteme zur Zunderkonditionierung beim Gesenkschmieden und Optimierung des tribologischen Systems

HiperScale – Verringerung der Zunderbildung und Optimierung der Entzunderbarkeit und des Entzunderungsprozesses

DissTec – Verbreitung von Technologien in der Sekundärmetallurgie

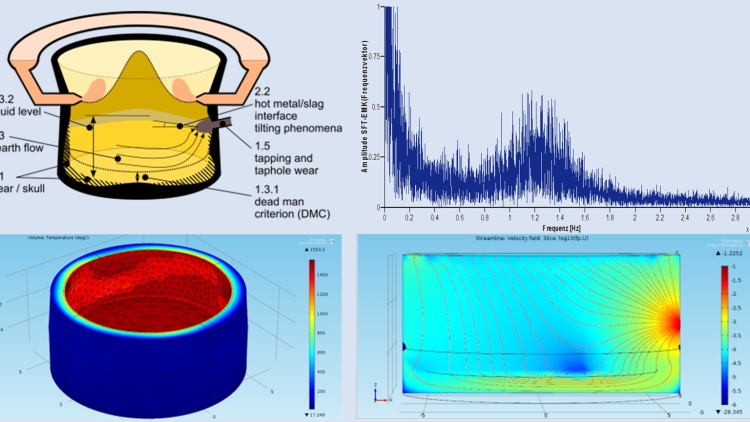

SUSTAINTAP – Blast furnace sustained tapping practice