Prozessoptimierung

Die Prozessoptimierung in der Stahlindustrie zielt auf effizientere Abläufe, bessere Ressourcennutzung und Kostensenkung ab. Dabei werden sowohl Einzelprozesse als auch gesamte Prozessketten optimiert, um Effizienz, Sicherheit, Produktion und Qualität zu steigern sowie Kosten und Emissionen zu reduzieren. Im Bereich der Stahlproduktion umfassen diese Maßnahmen die gesamte Herstellungsroute, angefangen bei der Roheisen- und Rohstahlerzeugung bis hin zum fertigen Produkt.

Das Themenfeld Prozessoptimierung ist eng mit den Themenfeldern "Digitalisierung und Prozessmesstechnik" sowie "CO2-Minderung und Energieeffizienz" verknüpft.

Durch Digitalisierung mit Sensorik, Datenanalyse und KI können Prozesse in Echtzeit überwacht, gesteuert und weiter optimiert werden, um Energieverbrauch und Einsatz fossiler Brennstoffe zu minimieren. Bisher ist die Digitalisierung der komplexen Produktionsprozesse in der industriellen Praxis jedoch noch recht begrenzt, häufig weil Messdaten der lokalen Zustände und Verständnis von Fehlermechanismen fehlen. Neue Messtechniken und Modelle ermöglichen dann eine deutlich tiefere Prozessanalyse und die Entwicklung von praktischen Maßnahmen. Die Kombination aus Prozessoptimierung und Digitalisierung eröffnet der Industrie somit den Weg in eine nachhaltige Zukunft. Einige Beispiele sind im Folgenden aufgeführt.

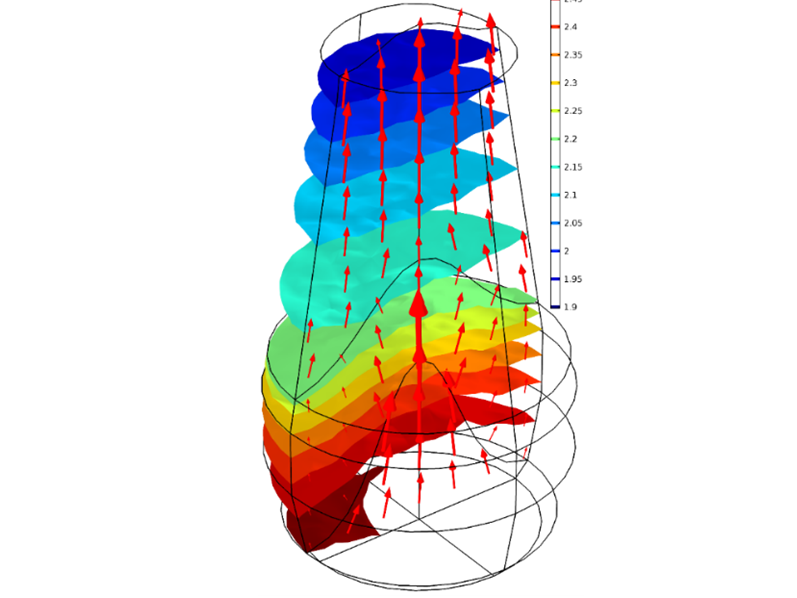

Prozessführung in der Roheisenerzeugung mit Hilfe von Simulationsmodellen

Die Optimierung der Roheisenerzeugung kann maßgeblich vom Einsatz moderner Simulationsmodelle profitieren. Diese digitalen Werkzeuge ermöglichen es, die Vorgänge in Anlagen des Stahlwerkes, soweit möglich, detailgetreu nachzubilden und verschiedene Betriebsstrategien vorab zu validieren.

Trotz zahlreicher Messstellen können die wesentlichen inneren Prozesszustände in der Roheisenerzeugung in der Regel nicht direkt gemessen werden. Um dennoch eine Prozessoptimierung zu ermöglichen, verknüpft das BFI komplexe Simulationsmodelle über Plausibilisierungs- und Optimierungsalgorithmen mit betrieblichen Datenbanken. In derartigen Online-Anwendungen dienen die Modelle als „Soft-Sensoren“ und bieten als Teil von digitalen Überwachungstools auch die Möglichkeit, potenzielle Störfälle oder Ineffizienzen frühzeitig zu erkennen.

So lassen sich gezielte Maßnahmen entwickeln, um Ausfälle zu vermeiden, die Prozessstabilität und Sicherheit der Anlagen zu erhöhen und Emissionen und Kosten zu senken. Beispielsweise für die Anwendung an Hochöfen hat das BFI bereits einige weltweit einzigartige Anwendungen geschaffen. (StackMonitor, DuMiCo, H2TransBF).

Diese werden derzeit für den Betrieb mit Wasserstoffanreicherung für Hochöfen und auch Direktreduktionsschachtöfen weiterentwickelt (H2TransBF, H2II, MaxH2DR). Simulationsmodelle können so insbesondere für energieintensive und komplexe Hochtemperaturprozesse ein zentrales Instrument für die zukunftsorientierte Gestaltung der Anlagentechnik in der Stahlindustrie werden.

Prozessoptimierung mit statistischen und KI-Methoden durch Online-Tools

Die Prozessoptimierung in der Stahlindustrie kann durch die Kombination physikalisch-statistischer Modelle und KI-Methoden erheblich verbessert werden. Statistische Modelle, die zusätzlich die physikalischen Grundlagen der Prozess berücksichtigen sind beispielsweise nützlich zur Überwachung des Füllstands und zur Vermeidung des "Toter Mann"-Effekts in Hochöfen (OptiBlaFins) oder zur Prognose von Oxidationsprozessen und Ableitung von Material- und Qualitätsverlusten vom Wiedererwärmungsofen bis hin zum Kühlbett im Warmwalzprozess (CAPRI, ReduHeatLoss).

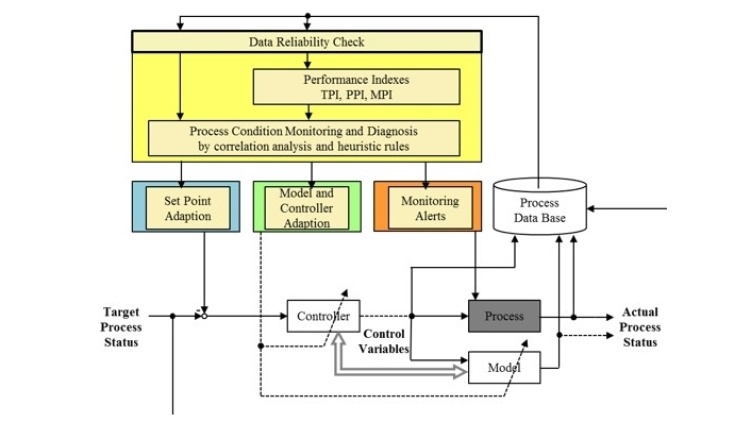

Online-Tools des BFI ermöglichen die Implementierung dieser Technologien zur Unterstützung der täglichen Betriebsführung in Echtzeit für verschiedene Aspekte, was zu einer effizienteren Überwachung und Risikobewertung führt.

Dabei werden häufig Statistik, Physik und Erfahrungswissen kombiniert. Anwendung findet dies unter anderem in einem System zur Vermeidung von Blasformschäden und zur Erkennung gestörter Prozesszustände im Hochofenschacht.

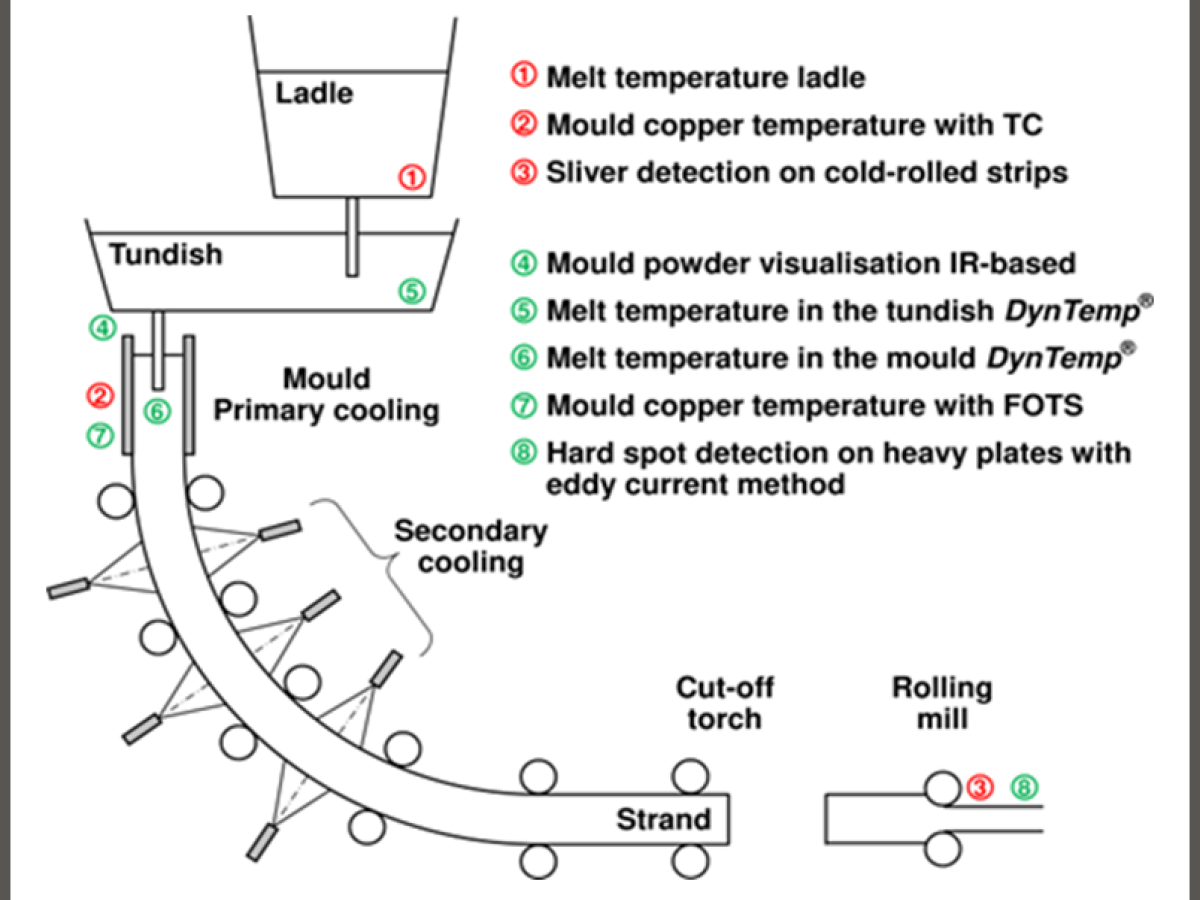

Optimierung an der Stranggießanlage

Da die Bedingungen in Stranggusskokillen zwar wichtig für die Produktqualität, aber nicht genau bekannt sind, waren diese Ziel des RFCS-Projektes "Embedded real-time analysis of continuous casting for machine-supported quality optimisation" (RealTimeCastSupport). Neue Messsysteme (faseroptisch und kamera-basiert) wurden etabliert.

Konventionelle und neue Daten wurden analysiert und ein digitaler Zwilling entwickelt. Die Ergebnisse wurden in ein Assistenzsystem umgesetzt, das Vorschläge für die Optimierung in Echtzeit gibt. Die erfolgreichen Arbeiten werden in weiteren bereits genehmigten Forschungsvorhaben weitergeführt. (SunShine). Das Know-how wird in sogenannten Dissemination-Projekten (z. B. METACAST) weiter verbreitet.

Prozessoptimierung und Qualitätsüberwachung

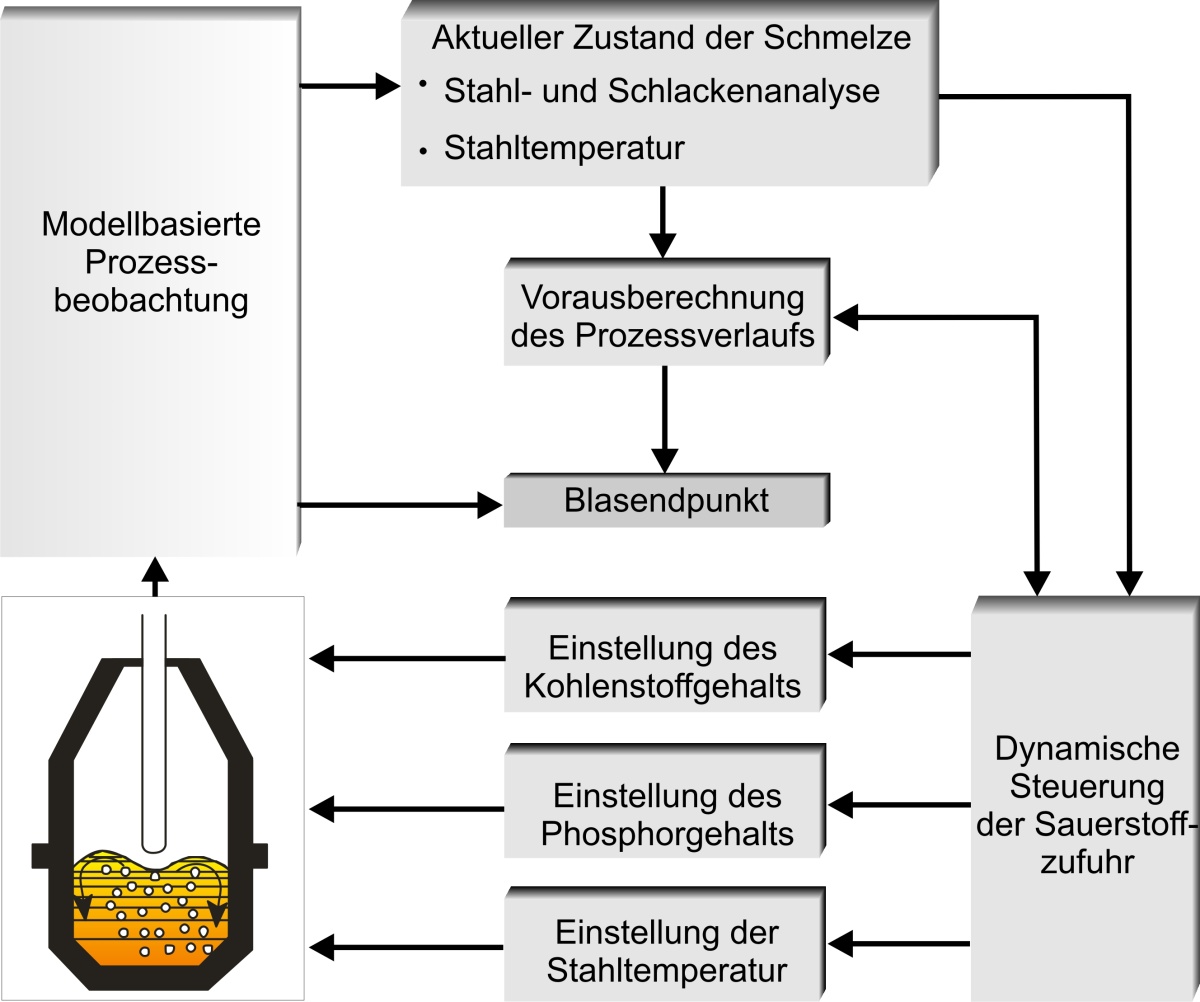

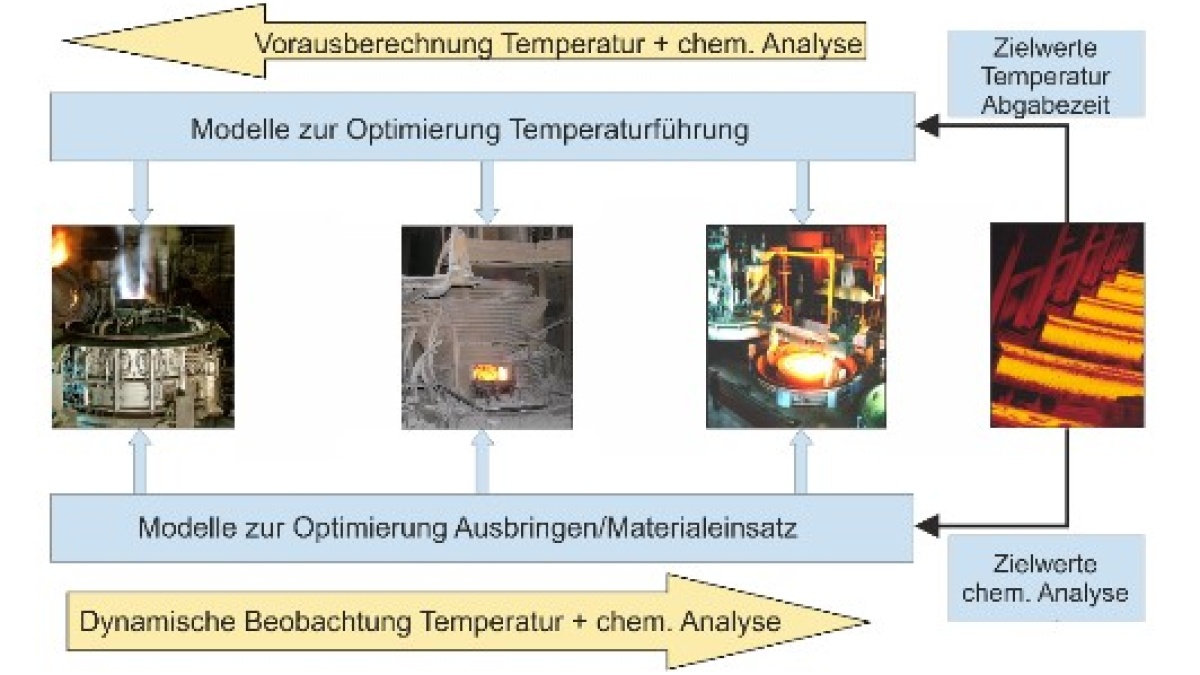

Zur Prozessoptimierung der Flüssigstahlherstellung wird der aktuelle Prozesszustand modellbasierte on-line beobachtet und nicht kontinuierlich messbare Prozessgrößen berechnet. Weiterhin wird der Prozess über die Vorgabe von modellbasiert berechneten Sollwerten gesteuert bzw. geregelt (siehe BOFdePhos für den Blasstahlkonverter und REVaMP für den Elektrolichtbogenofen). So können die erfahrenstechnischen Ziele bei minimalem Verbrauch von Energie sowie Einsatzmaterialien und Ressourcen erreicht werden.

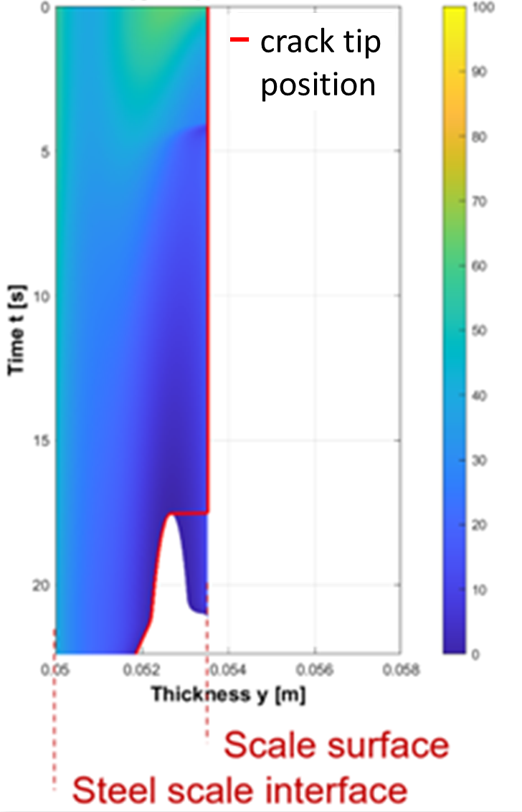

Von der Warmumformung bis zum fertigen Produkt werden aus Prozessdaten mithilfe physikalischer Modelle z.B. der Wärmetransport und Umwandlungsvorgänge im Produkt und die Zunderbildung auf dem Produkt in Echtzeit berechnet. Der Betreiber kann daraus Materialverlust, Oberflächenqualität und Spannungszustände ableiten und z.B. die Entzunderung optimieren (ReduHeatLoss), das Gefüge, den Spannungszustand und die Verzugseigenschaften abschätzen (OptProKomp) und Richtprozesse anpassen (PROTEUS) oder die Tertiärzunderbildung auf dem Kühlbett prognostizieren und daraus die Oberflächenqualität abschätzen (CAPRI).

Automatisierung von Prozessketten

Auf der Basis geeigneter Informationsflüsse zwischen Anlagen einer längeren Prozesskette werden Lösungen zur übergreifenden Automatisierung von Prozessketten realisiert. Beispiele sind die Prozessführung in einem Stahlwerk vom Abstich einer Schmelze am Elektrolichtbogenofen oder Konverter bis zu ihrem Vergießen in der Stranggießanlage (siehe TotOptLiS), zur Vorausberechnung des Verlaufs des Wasserstoffgehalts bei der Flüssigstahlherstellung (siehe HydroPick) oder auch die prozessstufenübergreifende Vergleichmäßigung von Zugfestigkeit und Streckgrenze über der Bandlänge (siehe StrengthControl). Die verwendeten analytischen Prozessmodelle können mittels moderner Algorithmen selbstlernend an geänderte Prozessbedingungen angepasst werden (siehe PerMonLiSt).

Optimierung von dekarbonisierten Prozessketten

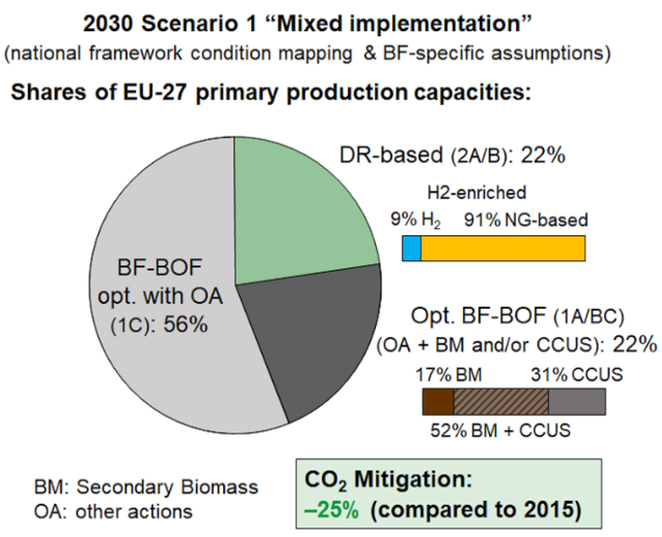

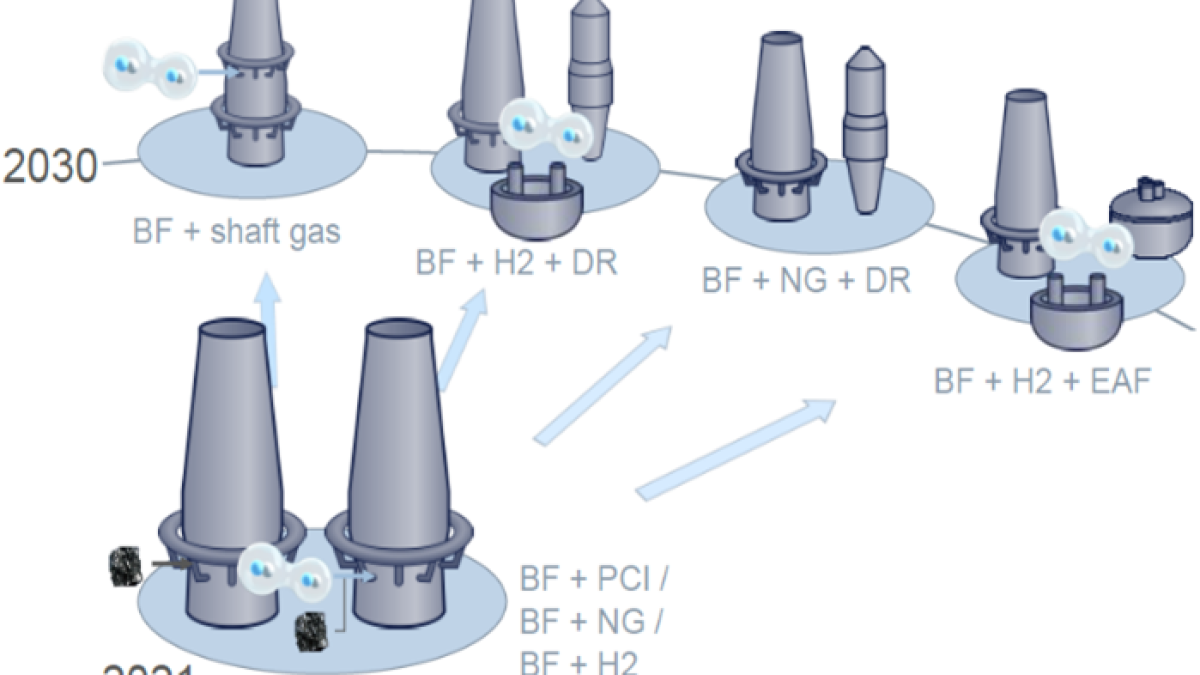

Die Dekarbonisierung der Stahlindustrie ist ein umfangreicher, komplexer und langwieriger Prozess, der im Rahmen der RFCS-Projekte „Low Carbon Future“ und „GreenSteel for Europe“ analysiert wurde. Dabei wurden Transformationsroadmaps mit plausiblen Scenarien und Empfehlungen zu benötigten Randbedingungen erstellt. Zu den zentralen Verfahren und Schwerpunkten gehört die Umrüstung von integrierten Stahl-Hütten auf Direktreduktion mit Wasserstoff und Elektrolichtbogenöfen (EAF/ESF).

Die Umstellung auf erneuerbaren Strom und Wasserstoff mit zeitlich schwankenden Preisen und Verfügbarkeiten erfordert dabei flexiblere Methoden für Planung und Produktionsmanagement. Dies unterstützt das BFI mit verschiedenen digitalen Zwillingen und einem Agenten-basierten Optimierungstools, das die schrittweise Implementierung neuer Teilprozesse in Abhängigkeit der technischen, finanziellen und politischen Randbedingungen optimiert und die flexible Anpassung der Produktionsplanung an Verfügbarkeiten und Preise ermöglicht.

Oberflächentechnik

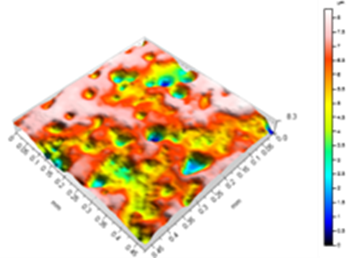

Themen der Oberflächentechnik sind die Entwicklung von Oberflächenschutzkonzepten, die Optimierung von Beschichtungsprozessen, die Prognose von Beschichtungsprozessen durch Simulation sowie die Entwicklung neuartiger Beschichtungssysteme und deren Prüfung. Es stehen verschiedene Analyse- und Prüfmethoden für die Messung (z.B. Topographie oder Kontaktwinkel), Prüfung (z.B. Nanoindentation oder Metallographie) und Bewertung (Korrosions- und Tribotechnikum) von Beschichtungssystemen zur Verfügung.

Galvanische Verzinkung

Auf dem Gebiet der galvanischen Verzinkung und Zinklegierungsabscheidung wurden in diversen Projekten wie der Elektrolyt selbst (TailoredZA, EfficientELO), die Strommodulation (Pulsplating) (TailoredZA) die Elektroden beziehungsweise die Zelle (EfficientELO), die Präzision der Bandrauheitsvorhersage sowie die Nutzung von zinkhaltigen Reststoffen für die elektrolytische Bandverzinkung untersucht.

Zunderschutzbeschichtungen

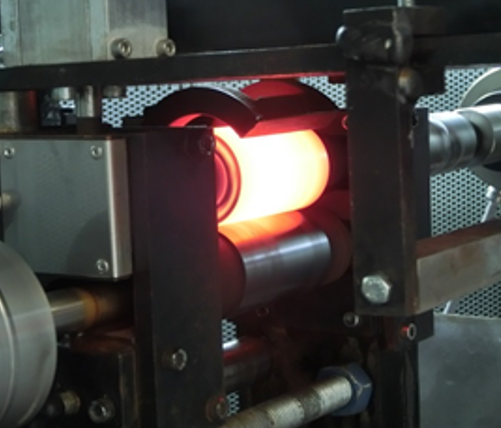

Ein Sondergebiet bilden die Zunderschutzbeschichtungen. Sie wurden in den vergangenen Jahren entwickelt und geprüft (Laboröfen) und für verschiedenen Anwendungsfälle angepasst. Die Basis bilden Beschichtungen, die als Sauerstoffbarriere dienen und somit die Zunder- und Abbrandverluste minimieren (TempKorroSchu, HiperScale). Andere Beschichtungssysteme und Anpassungen reduzieren z.B. zusätzlich den Gesenkverschleiß (NanoZunKonLub), verbessern die Entzunderbarkeit (HiPerScale) und reduzieren die Sekundärzunderbildung und die Bandrauheit (INFIRE). Derzeit werden die Systeme auf ihre Wirksamkeit bei veränderten Wiedererwärmungsbedingungen - z.B. H2-Einsatz in Wiedererwärmungsöfen - geprüft (H2HotRoll, HYDREAMS, E-ECO Downstream). Für die Prognose von zunderbedingten Oberflächenfehlern stehen diverse onlinefähige Berechnungsmodelle für die Durchwärmung, die Zunderbildung, die Abkühlung und Entzunderbarkeit zur Verfügung ( INFIRE, ReduHeatLoss, CAPRI). Validiert werden diese Modelle durch begleitende Industrieversuche und Implementierung von z.B. optischer Prozessmesstechnik wie die Restzunderdetektion (HiPerScale, INFIRE, ReduHeatLoss).

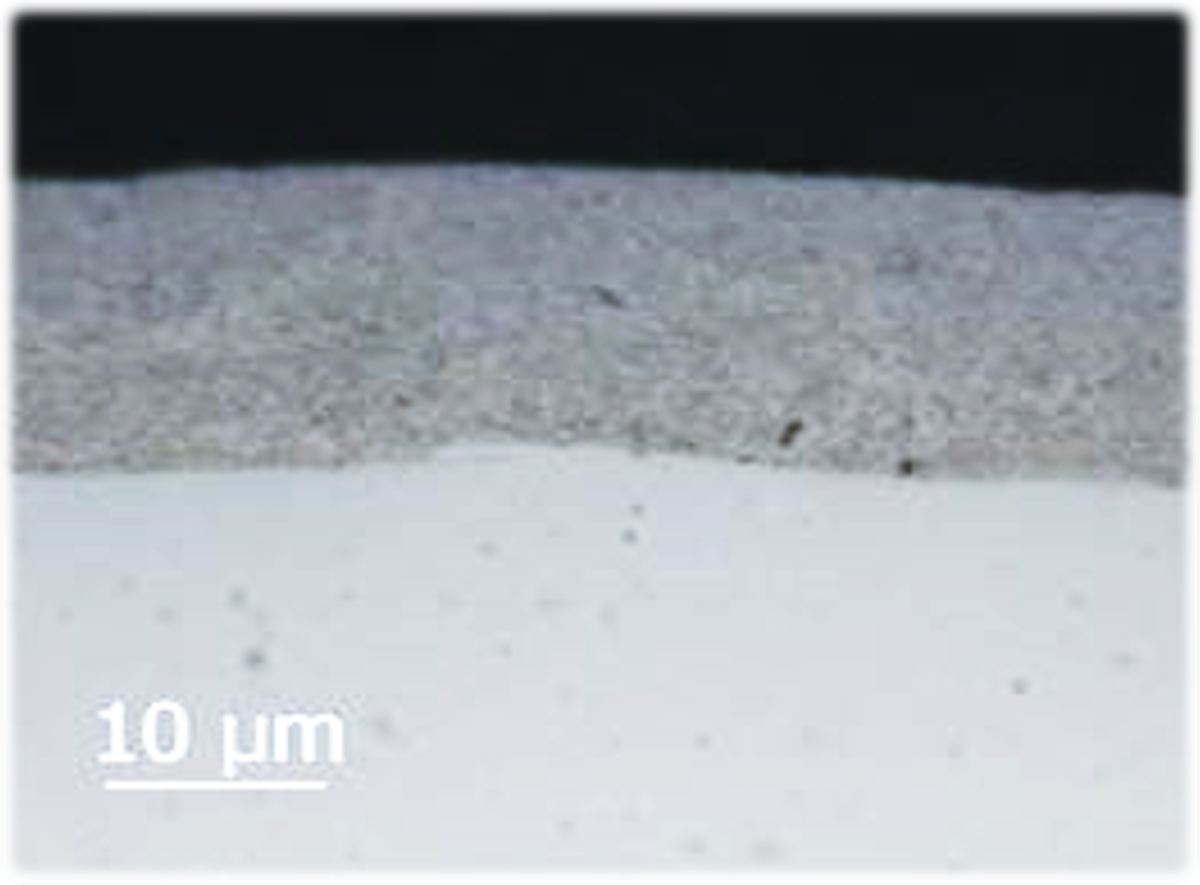

Verschleißschutzschichten

Das BFI besitzt weitreichende Expertise bei der Anwendung und Optimierung von Chemisch-Nickel- Dispersionsschichten mit eingelagerten Hartstoffpartikeln (ReduWearGuid) als Cr(VI)-Ersatz (TriboSim, HEROLL) oder als Basis für Anti-Haft-Beschichtungen mit eingelagerten Funktionsfasern (Non Stick-FiReNi).

Tribologie und Schmierungstechnik

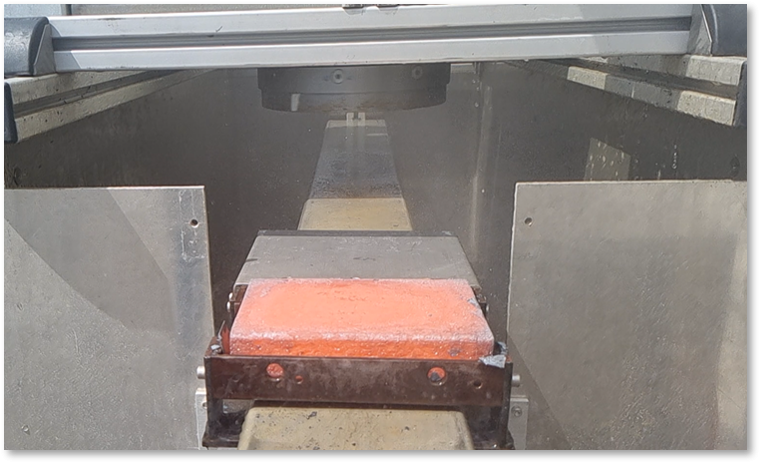

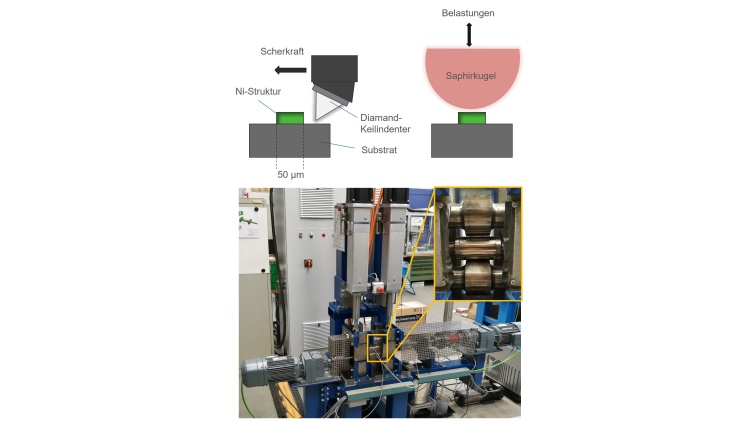

Die Tribologie befasst sich mit der Optimierung von Reibung und Verschleiß an Anlagenkomponenten und Arbeitswerkzeugen mit dem Ziel, die erzeugten Produktoberflächen zu verbessern oder die Produktivität von Prozessen zu erhöhen.

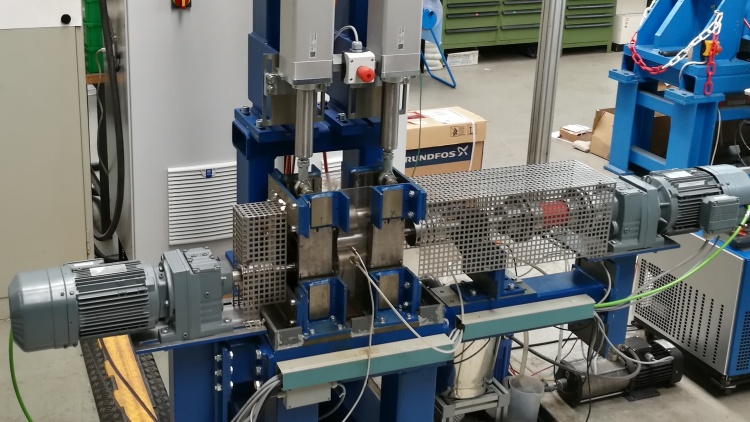

Mit einem breit aufgestellten Tribotechnikum (Verschleißprüfstände) hat das BFI viele Projekte begleitet, die sich mit dem Verschleiß von Werkzeugen, wie Kalt- und Warmarbeitswalzen (ReduHeatLoss, HEROLL, RollOilFree 1, RollOilFree 2, TriboSim), Gesenken (NanoZunKonLub, Nanocarbide 2), Schneidwerkzeugen (IntellCutProcess, Non Stick-FiReNi, Nanocarbide 2) und Werkzeugstählen (Nanocarbide 1, Nanocarbide 2) sowie Anlagenkomponenten wie Lager (TriboCoat, OptProKomp), Rollen (ReduWearGuide, ReflexRolle, NoStickRolls, ReduHeatLoss) und Führungssysteme (ReduWearGuide) befassen.

Verschleißschutzbeschichtungen

Verschleißschutzbeschichtungen, wie z.B. Dünnschichtsysteme (IntellCutProcess), thermische Spritzschichten (ReduWearGuid, ReflexRolle) und Auftragsschweißungen (ReduWearGuid) wurden im Rahmen verschiedener Projekte entwickelt und sind unter sehr komplexen Belastungsbedingungen im BFI-Technikum und im industriellen Umfeld getestet worden.

Schmierungstechnik

Auf dem Gebiet der Schmierungstechnik ist das BFI an der Erarbeitung von generellen Lösungen für das Warm- und Kaltwalzen (HEROLL) beteiligt, ist Vorreiter bei der Vorbereitung der Walzprozesse für die ölfreie Schmierung (RollOilFree 1, RollOilFree 2) und konnte Expertise bei der Trockenschmierung von Hybridlagern (TriboCoat) aufbauen.

Auswirkungen der Dekarbonisierung auf die Produkt- und Prozessqualität der Downstream-Prozesse

Bei der Wiedererwärmung für die Warmumformung von Stahl findet an der Oberfläche bei Anwesenheit von Sauerstoffträgern immer eine Reaktion mit den Bestandteilen der Gasatmosphäre statt. Bei Einsatz von Wasserstoff als Brenngas werden z.T. schwerwiegendere Einflüsse auf die Produktqualität als bei der Erdgasverbrennung erwartet. Die Folgen können erhöhter Materialverlust durch Oxidation (Zunderbildung), oberflächennahe Materialveränderung durch Diffusionsprozesse (Entkohlung, Innere Oxidation, Versprödung durch Wasserstoffaufnahme) und Entzunderungsprobleme durch festhaftende Oxide (z.B.: Zundernarben, Rotzunder etc.) sein. Zur Bewertung dieser Materialreaktionen stehen dem BFI mehrere Laboröfen mit unterschiedlichen Prüfparametern zur Verfügung (Laboröfen).

Produktqualität

Anlagenkomponenten

Ein weiteres wichtiges Arbeitsgebiet ist die Erforschung der Einflüsse von mit Wasserstoff angereichertem Brenngas und dessen Verbrennungsgas auf Ofenbauteile, wie 3d-gedruckte Brennerkomponenten und Feuerfestmaterialien (HYDREAMS).

Projekte zum Thema

PerMonLiSt - Kontinuierliche Überwachung der Modellgenauigkeit und Kalibrierung von Modell- und Steuerungsfunktionen für Prozesse der Flüssigstahlerzeugung

HydroPic - Analyse und Kontrolle des Wasserstoffgehalts bei der Stahlerzeugung

TriboSim - Verschleiß von Walzenbeschichtungen experimentell und simulativ bewerten

Rolloilfree II - Übertragung von ölfreien Schmiermitteln in die industrielle Praxis des Kaltwalzens

Ihre Kontaktpersonen

6 Martin Wunde, M.Sc.

+49 211 98492-316

martin.wunde_at_bfi.de

7 Dr. Thorsten Hauck

+49 211 98492-301

thorsten.hauck_at_bfi.de