Kreislaufwirtschaft

Das BFI unterstützt die Stahl- und andere Prozessindustrien umfassend bei ihren Bestrebungen, den Ressourcenverbrauch bei der Produktion zu verringern und die Wertschöpfung auch aus ihren flüssigen und festen Nebenprodukten, Reststoffen und Prozessgasen zu steigern. Von Bedeutung ist dabei insbesondere der branchenübergreifende Ansatz. Das BFI befasst sich deshalb mit der Entwicklung und Umsetzung von neuen Verfahren und Betriebsweisen für ressourceneffiziente Stoffumwandlungen sowie für die alternative Nutzung fester und flüssiger Nebenprodukte, Reststoffe und Prozessgase. Dabei liegen die Schwerpunkte in folgenden Bereichen:

Verbreitung von Forschungsergebnissen zum Recycling von Nebenprodukten im Stahlsektor

Im Rahmen des EU-geförderten internationalen Projekts REUSteel hat sich das BFI an einer Sammlung von Wissen über die Wiederverwendung und das Recycling von Nebenprodukten in der Stahlindustrie beteiligt. Dabei wurden die Auswirkungen der Ergebnisse auf die Nachhaltigkeit und die Wettbewerbsfähigkeit bewertet, die vielversprechendsten und nützlichsten neuen Entwicklungslinien sowie die technologischen und nicht technologischen Barrieren identifiziert.

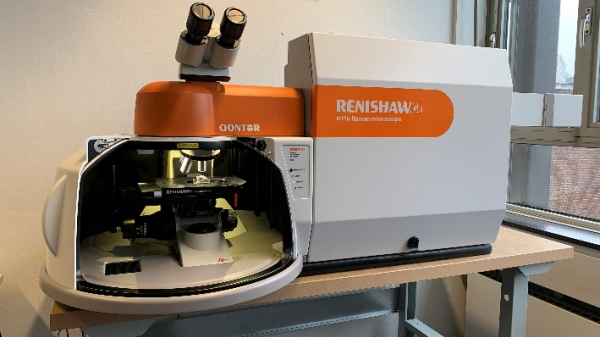

Analytik und Prüftechnik

Die gezielte Rückgewinnung von Wertstoffen aus Reststoffen sowie die Steigerung der Materialeffizienz erfordern eine genaue Kenntnis der physikalischen und chemischen Stoffeigenschaften. Das BFI verfügt über einen Laborbereich, in dem mit modernster Messtechnik alle relevanten Eigenschaften flüssiger und fester Medien mit Bezug zur Herstellung und Verarbeitung von Stahl ermittelt werden.

Abtrennung und Rückgewinnung von Wertstoffen aus flüssigen Medien

Bei etablierten Verfahren zur Partikelabtrennung aus Kühlwasser wie Kies- und Sandfiltern fällt ein Konzentratstrom in Höhe von 5 % - 10 % des Kühlwasserstroms mit geringen Feststoff-Gehalten < 5 g/L an, der aufwändig entwässert werden muss. Im Rahmen von geförderten F&E-Projekten (z.B. InspireWater) wurde am BFI als Alternative zu Kies-/Sandfiltern eine Magnetabscheidung entwickelt. Dieses Verfahren erlaubt die Abtrennung von magnetisierbaren Partikeln und Wertstoffen aus flüssigen Medien wie Kühlwasser, Emulsionen, Ölen, Polymer-Abschreckbädern. Der Konzentratanfall ist verglichen mit alternativen Verfahren um Faktor 10 geringer.

Für betriebliche Untersuchungen stehen zwei mobile Anlagen zur Verfügung, eine zur Behandlung von Volumenströmen bis 5 m³/h und eine bis 50 m³/h. Die Anlagentechnik ist kommerziell verfügbar und wird sehr erfolgreich im Stahlwerksbereich eingesetzt.

HYDROMETALLURGIE

Das BFI entwickelte in Kooperation mit Partnern der Stahlindustrie ein Verfahren für das chemische Recycling von Wertstoffen wie Titancarbid aus der Hartmetallverarbeitung (RecyTiC). Die Titancarbide können so nahezu rückstandsfrei recycelt und in den Fertigungsprozess zurückgeführt werden. Eine Übertragung des Rückgewinnungsverfahrens auf Wolframkarbide wurde u.a. in dem vom BMWi geförderten AIF-IGF-Projekt "Ultraschall-Reaktor" untersucht.

Metalle sind für die europäische Industrie von entscheidender Bedeutung, werden aber hauptsächlich nach Europa importiert. Gleichzeitig verfügt Europa über große Bestände an industriellen Nebenprodukten wie Schlacken, die beträchtliche Konzentrationen an Metallen enthalten können. Ziel des CHROMIC-Projekts war die Rückgewinnung von Chrom, Vanadium, Niob und Molybdän aus Kohlenstoffstahl, Edelstahl und Ferrochromschlacken. Durch Mikrowellen- und konventionelles Rösten, kombiniert mit Wasserlaugung, konnten > 95 % Cr und geringere Mengen an V, Mo und Nb (< 10 %) gewonnen werden.

Die Umstellung der Eisen- und Stahlindustrie von einer kohlenstoffbasierten Produktion (Sinteranlagen, Hochöfen, Sauerstoffblasöfen) auf eine wasserstoffbasierte Produktion (Direktreduktion, Elektrolichtbogenöfen) führt zu einer Reduzierung der bestehenden internen Recyclingwege über Sinteranlagen und Hochöfen. Ziel des Projekts TransZeroWaste ist unter anderem eine hydrometallurgische Behandlung von ölhaltigen Schlämmen unter Verwendung geeigneter Reinigungsmittel sowie der Rückgewinnung des Entölungsmittels mittels keramischen Flachmembranen zur Abtrennung von Öl und Feststoffen.

Das IGF-Forschungsprojekt ProEOS untersuchte Maßnahmen zur Verbesserung der EOS-Qualität, um deren nachhaltige Nutzung zu sichern. Durch die Forschung wurde die Steuerung der Schlackenqualität verbessert, was die Vermarktbarkeit unter neuen Regelwerken verbessert. In dem Folgeprojekt ProEOSII wurde die nachhaltige Produktion und Nutzung von Elektroofenschlacken aus dem Stahlherstellungsprozess durch metallurgische und aufbereitungstechnische Maßnahmen in Kombination mit einem neuartigen Kühlwasser-Reinigungsprozess erforscht.

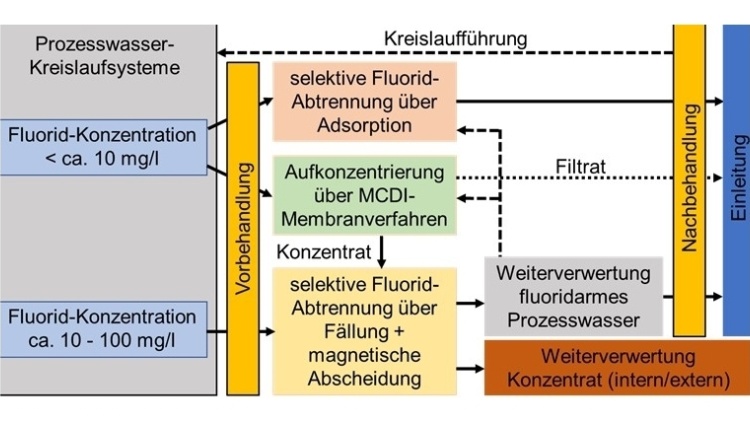

Kreislaufführung von flüssigen Medien zur Steigerung der Ressourceneffizienz

Bei der Behandlung flüssiger Medien wie Kühl- und Gaswaschwasser sowie den jeweiligen Prozesswässern stellt die Kreislaufführung zur Minimierung des Frischwassereinsatzes den wesentlichen Ansatz dar. Zur Erreichung werden Behandlungsverfahren neu oder weiterentwickelt, so das gelöste Salze wie Chlorid, Sulfat oder Nitrat abgetrennt bzw. andere Komponenten wie Cyanid oder Organik umgewandelt werden.

Selektive Entfernung zweiwertiger Ionen mit NANOFILTRATION

Zur Enthärtung aber auch zum Recycling von Salzkonzentraten ist eine Auftrennung von ein- und zweiwertigen Ionen bei der Abwasseraufbereitung von Vorteil. Das BFI setzt die Filtrationstechnik u.a. im Rahmen von geförderten F&E-Projekten ein (WEISS, IndiWater, MiningWater, ZHyRON).

Für die Nanofiltrationsversuche im Labor- und Technikums- bzw. Pilotmaßstab sind am BFI zwei verschiedene Anlagen verfügbar: eine Hochdruckfiltrationsanlage für Dead-End-Versuche zur Membranauswahl und eine BFI-Pilotanlage für die Querstromfiltration.

Maßgeschneiderte Entsalzung durch menbranbasierte Deionisierung

Als alternatives Entsalzungsverfahren wurde die membranunterstützte kapazitiven Deionisation (MCDI) weiterentwickelt und für die Behandlung industrieller Wässer eingesetzt. Im Kühlwasserbereich liegen bereits Erfahrungen mit dem Einsatz der MCDI vor (WEISS4PN, SPOTVIEW). Hierbei wird eine Wasserrückgewinnung von etwa 75 % und eine Chlorid-Entfernung von bis zu 90 % erzielt. Der Energiebedarf beträgt dabei 0,8 bis 1,1 kWh/m³. Weitere aktuelle Einsatzgebiete im Bereich der Stahlindustrie sind die Entsalzung von Gaswaschwässern und Abwässern (IndiWater, ZHyRON) und die Wasserrückgewinnung aus Bergbauabwässern am Beispiel des Phosphat-Bergbaus (MiningWater).

Abwasser-Recycling mittels Membrandestillation

Die Wasseraufbereitung mittels Membrandestillation (MD) ist eine thermisch getriebene Trennmethode. BFI-F&E-Arbeiten im EU-geförderten Projekt CORNERSTONE adressieren die Auskopplung von Wärme aus dem Gaswaschwasser (ca. 82 °C) einer Eisen-Direktreduktionsanlage zum Betrieb einer MD-Anlage, in der Gaswaschwasser nach Abtrennung partikulärer Stoffe aufbereitet wird. Des Weiteren wird die MD-Technologie zur Entsalzung von Abwässern im EU-Projekt ZHyRON eingesetzt. Bei der Rückgewinnung von Säuren und Metallen aus Beizlösungen durch kombinierte Membranverfahren wurde die Eignung des MD-Verfahrens in Kombination mit der Diffusionsdialyse untersucht (ReWaCEM).

Entfernung von suspendierten Verbindungen

Grundlage zur Gewährleistung einer effizienten und stabilen Entsalzung, ist die zuverlässige Entfernung von suspendierten Feststoffen (Partikel, Biomasse) und organischen Verbindungen (emulgiert, wie Öl und Fett vor der Entsalzung von Kühl- und Abwässern. Dies konnte in F&E-Projekten (MiningWater, Indiwater) erfolgreich durch die Anwendung der Unterdruckfiltration mit keramischen Flachmembranen (Anlagentechnik Fa. Cerafiltec, Deutschland) demonstriert werden. Das modulare System erlaubt es, Wasseraufbereitungsanlagen in beliebiger Größe zu erstellen. Am BFI stehen zwei Filtrationsanlagen zur Verfügung: eine Laboranlage mit einer Membranfläche von 0,01 m² (Durchflussmenge: 0,3 - 15 l/h) und eine Pilotanlage mit 3 Modulen mit einer Membranfläche von 18 m² für eine maximale Durchflussmenge von 9 m²/h.

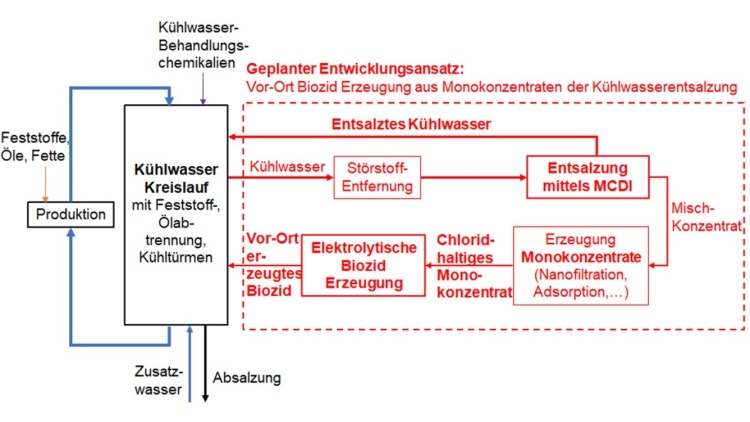

Verwertung von Entsalzungskonzentraten über die Herstellung von Monokonzentraten

In Entsalzungsanlagen (z.B. MCDI) erzeugte chloridhaltige Monokonzentrate können zur Herstellung von Bioziden verwendet werden. Hierfür wurde in dem vom BMWi geförderten AiF-IGF-Forschungsvorhaben KonzentratBiozid eine Versuchsanlage zur elektrolytischen Bioziderzeugung mit einem Anolyt-Volumenstrom bis 16 L/h eingesetzt. Darüber hinaus können Monokonzentrate auf Sulfatbasis als Rohstoff, z.B. in der Bauindustrie, genutzt werden.

Entfernung von Schwermetallen

Um die Kreislaufführung von industriellem Prozesswasser zu ermöglichen, müssen gelöste Schwermetalle aus hochsalzhaltigen Abwässern, wie Kühl- und Waschwässern, entfernt werden. Die Adsorption bietet hierbei eine effektive Methode zur selektiven Entfernung von Schwermetallen bei niedrigen Konzentrationen. Allerdings sind bestehende Adsorptionsmittel oft zu teuer und nicht für die speziellen Anforderungen industrieller Abwässer geeignet. Daher wurde in dem AiF-ZIM-Forschungsvorhaben Schwermetall-Adsorber ein kostengünstiges Adsorptionsmittel auf Eisenhydroxid-Basis entwickelt, das speziell für feststoffhaltige und salzhaltige Abwässer konzipiert ist. Dieses neue Adsorptionsmittel und die zugehörigen Verfahren wurden in Suspensionsreaktoren und Festbetten getestet, um die Effizienz und Wirtschaftlichkeit der Schwermetallentfernung sicherzustellen.

Verbesserung der Energieeffizienz in industriellen Wasserkreisläufen

Das EU-geförderte Forschungsprojekt WaterWatt zielte darauf ab, Marktbarrieren für energieeffiziente Lösungen in Kühl- und Prozesswasserkreisläufen zu beseitigen und Basiswissen über Energiemanagement und Einsparpotenziale zu schaffen. Die Ziele wurden erreicht durch: i) Fallstudien in relevanten Industrien, ii) Entwicklung von Verbesserungsmaßnahmen für die Energieeffizienz in industriellen Wasserkreisläufen, iii) Marktstudien, iv) Aktivitäten zum Kapazitätsaufbau und v) Verbreitung in Workshops und durch E-Learning.

Es wurde eine Plattform zur Bewertung der Energieeffizienz (E3-Plattform) entwickelt, um Wissen/Know-how über Energieeffizienzverbesserungen mit Hilfe von Spielen zu verbreiten.

Aufbereitung von festen Rohstoffen, Nebenprodukten und Reststoffen

Die Verwertung von festen Rohstoffen, Nebenprodukten und Reststoffen erfordert in der Regel eine vorgeschaltete Aufbereitung. Hierbei werden die gewünschten Materialeigenschaften z.B. durch Zerkleinerung, Klassierung, Sortierung, Trocknung, Entölung, Agglomeration oder thermische Vorbehandlung für den anschließenden Verwertungsprozess eingestellt. Das BFI verfügt über langjährige Erfahrung und diverse Technikumsanlagen für eine solche Aufbereitung, wie z.B. Magnettrennung, Brech-, Mahl-, Sieb-, Pelletier- und Granuliereinrichtungen, sowie Brikettpressen.

Aufbereitung eisenhaltiger Materialien zur Wiederverwendung in der Direktreduktionsroute

Durch den Übergang zur wasserstoffbasierten Stahlerzeugung auf Basis der Direktreduktion werden die derzeitigen internen Verwertungswege für eisenhaltige Materialien, die bei der Eisen- und Stahlerzeugung über Sinteranlagen und Hochöfen anfallen, abgeschnitten. Im internationalen Projekt TransZeroWaste konzentriert sich das BFI auf die optimierte und ressourceneffiziente Aufbereitung sowie Agglomeration von eisenhaltigen Materialien, wie minderwertige Eisenerze, ölhaltigen Zunder und weitere Materialien als obligatorischen Schritt vor einer metallurgischen Wiederverwendung in der Direktreduktionsroute. Neben der bereits weiter oben beschriebenen hydrometallurgischen Behandlung zur Entfernung störender Verunreinigungen wie Öle und Fette wurden zwei weitere Ansätze wie die kalte Pelletierung und Brikettierung, sowie die Heisspelletierung mit Mikrowellen als CO2-emissionsarme Aufbereitungsverfahren untersucht.

Bei der kalten Pelletierung und Brikettierung entwickelt das BFI in Laborversuchen für repräsentative Hüttenreststoffe optimierte Rezepturen mit innovativen Bindemitteln zur Erzielung einer bestmöglichen Festigkeit. Hierbei werden auch entölte oder entfettete Materialien nach der entsprechenden Vorbehandlung untersucht. Die hier erzielten Ergebnisse werden von internationalen Partnern im Pilotmaßstab validiert.

Bei der Heisspelletierung koppeln die Mikrowellen direkt an die Moleküle, Kristalle oder Clusterstrukturen der Materialien, und die Energie kann fast vollständig zur Materialerwärmung und Aktivierungsenergie genutzt werden, so dass nur noch Restwärme an das System (cool kiln) abgegeben wird. Dies wurde bereits im Vorgängerprojekt DESTINY in einer Pilotanlage erfolgreich getestet. Um eine ordnungsgemäße Umsetzung zu gewährleisten, wird TransZeroWaste neue validierte Konzepte für die Konfiguration von Mikrowellenöfen, die Materialaufbereitung und die Steuerung einbeziehen, um die Mikrowellenerwärmung als Lösung für hoch energieeffiziente Prozesse zu industrialisieren.

Im Projekt PSP-BOF wurde die Entfernung von Phosphor aus Konverterschlacke untersucht. Themen hierbei sind z.B. die Entwicklung einer neuen Kühlstrategie für die Konverterschlacke, die mechanische Auftrennung der behandelten Schlacke in eine P-arme & Fe-reiche sowie Fe-arme & P-reiche Schlackenfraktion, sowie Untersuchungen zur Übertragung in den industriellen Maßstab. Ergebnis ist die Abtrennung des Phosphors aus der BOF-Schlacke und die Verwendung als Düngemittel für die Landwirtschaft und die landwirtschaftliche Produktion, während die verbleibende Schlacke durch internes Recycling über Sinteranlagen/Hochöfen verwendet werden kann.

Im Rahmen des Nachfolgeprojekts SlagReus wurde im BFI mit Hilfe magnetischer Trennverfahren, sowie unter Nutzung geeigneter Zerkleinerungs- und Mikrowellentechnologie eine Prozesskette entwickelt, um Stahlwerksschlacke ebenso in eine phosphorreiche Fraktion für den Düngemittelsektor und eine eisenreiche Fraktion zur Rückführung in metallurgische Prozesse zu fraktionieren.

Metallurgische Verfahren zur Metallrückgewinnung oder Schlackenkonditionierung

Das BFI setzt selbstreduzierende Agglomerate in Schachtöfen und Elektrolichtbogenöfen zur Rückgewinnung von Eisen und Legierungselementen aus Hüttenreststoffen ein. Weiterhin besitzt das BFI umfangreiche Expertise zur Zink-Rückgewinnung aus zinkhaltigen Stäuben u.a. durch Schmelzbadinjektion (SchmelzInjekt) sowie in der Rückgewinnung wertvoller Legierungselemente wie Chrom bei der Herstellung hochlegierter Stähle. Letzteres erfolgt durch Reduktionsbehandlung der flüssigen Schlacke im Elektrolichtbogenofen, wobei feinkörnige Reduktionsmittel pneumatisch in die Schmelze injiziert werden (EPOSS). Hierzu stehen am BFI umfangreiche Injektionsanlagen für Betriebsversuche zur Verfügung.

Im vom Land NRW geförderten Projekt DRI-Einschmelzer liegt neben der Untersuchung und Optimierung des Einschmelzens von Eisenschwamm aus der wasserstoffbasierten Direktreduktion ein weiterer Fokus auf der gezielten Einstellung der Schlackenzusammensetzung durch geeignete Verfahrensweise und Zugabe entsprechender Additive. Die Produktschlacke des Einschmelzers soll ähnlich wie derzeit die Hochofenschlacke als Einsatzstoff für die Zementherstellung genutzt werden. Ein weiterer Aspekt ist daneben aber auch die Untersuchung des Recyclings eisenhaltiger Hüttenreststoffe.

Im Rahmen des InSGeP-Projekts untersucht das BFI als Teil eines internationalen Konsortiums Schlacken, die bei der Stahlerzeugung der nächsten Generation in Europa anfallen. In diesem Projekt werden Leitlinien für die Verwendung der neuen Schlacken aus der künftigen Stahlerzeugung erstellt. Das Projekt stützt sich unter anderem auf Schlackenproben, die bei Versuchen im Labor-, Pilot- und Industriemaßstab erzeugt werden. Die Schlacken werden mit verschiedenen Kühl- und Granulierverfahren behandelt und auf der Grundlage chemischer, mineralischer, ökologischer und physikalischer Eigenschaften bewertet, um die für verschiedene Anwendungen erforderlichen physikalischen Eigenschaften und umweltverträgliche Produkte zu erzeugen. Die Verwendung der Schlacken in Anwendungen wie Straßenbau, Zement/Beton oder 3D-Druck wird getestet.

Einsatz von alternativen und biogenen Kohlenstoffträgern sowie Aufwertung von Kohlenstoffhaltigen Reststoffen

Im Zusammenhang mit der metallurgischen Verwertung von Reststoffen werden auch in Zukunft Kohlenstoffträger gebraucht, deren Einsatz aber CO2-Emissionsneutral erfolgen muss.

Im vom Land NRW geförderten Projekt SCI4Climate2.0 quantifiziert das BFI die stofflich notwendige Kohlenstoffnutzung in der zukünftigen wasserstoffbasierten Stahlerzeugung und bewertet das entsprechende Potential zum Einsatz von Bio-Kohlenstoff bzw. Biomasse.

Das BFI besitzt umfangreiche Erfahrung auf dem Gebiet der Herstellung und dem betrieblichen Einsatz von Kohlenstoffagglomeraten oder -mischungen aus alternativen oder biogenen Kohlenstoffträgern, die eine entsprechende CO2-Emissionseinsparung ermöglichen (INNOCARB).

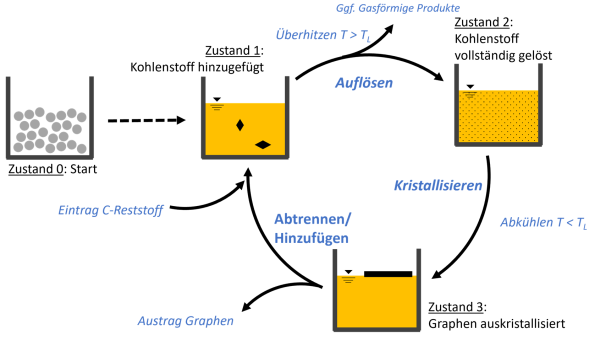

Daneben entwickelt das BFI aktuell im Technikumsmaßstab die Aufwertung von kohlenstoffhaltigen Reststoffen durch Rekristallisation aus Metallschmelzen (RekCarb; RekCarb2). Dazu wird in einer Mini-Plant die Schmelzrekristallisation umgesetzt um Graphen-Nano-Platelets (GNP) im kontinuierlichen Betrieb herzustellen. Durch den Einsatz von induktiver Beheizungstechnik (Mittelfrequenz) wird ein kontinuierlich-zyklischer Betrieb ermöglicht. Die Qualität des erzeugten Graphens wird unter anderem mittels Raman-Spektrometrie bewertet. Die Aufstellung einer belastbaren Massen- und Energiebilanz dient als Basis zur Abschätzung von Kosten und Aufwand für den Produktionsbetrieb. Die Anwendung der GNP wird z.B. in Zementmischungen und Leitmitteldispersionen getestet.

Simulationsrechnungen und Modellierungen zur Optimierung der Prozesse

Im Rahmen aller genannter Themenbereiche sind Prognosen zur Qualität der erzeugten Produkte, sowie zum Ressourcenbedarf von Bedeutung, ebenso wie die Optimierung des produktspezifischen Ressourcenverbrauchs. Diese werden vom BFI durch thermochemische Berechnungen oder mittels Flow Sheet-Modeling durchgeführt auf Basis der Software-Tools HSC Chemistry® oder FactSage®. Diese Tools finden zum Beispiel Anwendung in den Projekten Schmelzinjekt2, DRI-Einschmelzer sowie InSGeP.

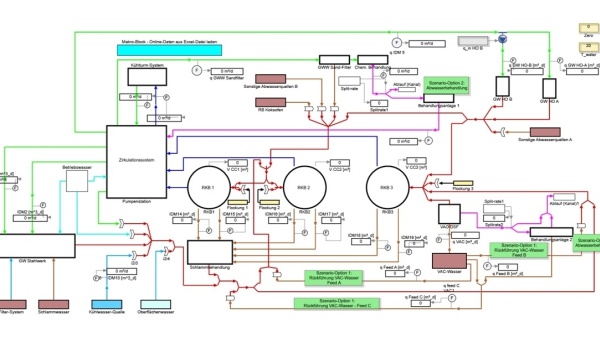

Des Weiteren setzt das BFI für Modellierungen und Simulationen von Fragestellungen in Kühl- und Prozesswasserkreisläufen in verschiedenen geförderten F&E-Projekten (WEISS4PN, IndiWater, CORNERSTONE, DynaWater4.0) und bilateralen Projekten das kommerzielle Software-Tool SIMBA#® ein. Die digitale Abbildung von Prozesswasserkreisläufen ermöglicht Prognosen zum Prozesswasser-, Chemikalien- und Energiebedarf, Prozess- und Ressourcenoptimierungen, Vermeidung von Stillständen und Engpässen, eine optimale Planung von Instandhaltungsmaßnahmen sowie die digitale Erprobung neuer Prozesswasserbehandlungsanlagen vor der betrieblichen Realisierung.

Messtechniken zur Prozess-Überwachung und Optimierung

Säure-Prozessbäder der Oberflächenbehandlung

Das BFI hat in Zusammenarbeit mit Partnern in verschiedenen F&E-Projekten eine modellgestützte Messtechnik (DynAcid®) zur kontinuierlichen und simultanen Überwachung der Säuren- und Metallsalzkonzentrationen in Prozessbädern der Oberflächenbehandlung der stahl- und metallverarbeitenden Industrie entwickelt. Die Messtechnik wird erfolgreich in industriellen Behandlungsanlagen eingesetzt (derzeit verfügbare für folgende Säure-System-Applikationen: HCl-Fe, H2SO2-Fe, HF-HNO3-Metalle, HNO3-H2SO4-Zn, H2SO4-Zn).

Atline-Messung der Zink-Konzentration in Prozesswässern und Schlämmen

In Zusammenarbeit mit Partnern entwickelt das BFI derzeit in dem durch das BMWi geförderten AiF-IGF-Projekt ZinkAtline eine Atline-Analysetechnik (Analysefrequenz 15 Minuten) zur Messung der Zinkkonzentration in Prozesswässern und Schlämmen.

Feststoff-Messung in Prozesswässern

Im Rahmen eines durch das BMWi geförderte AiF-IGF-Projekt (FKZ 18673N) wurde ein Feststoffsensor entwickelt, der für alle relevanten Prozesswässer und Konzentrationsbereiche (1 – 100000 mg/L) der Stahlerzeugung und Metallverarbeitung einsetzbar ist. Der patentierte (DE102017006676B4) Feststoffsensor basiert auf der Partikelerfassung durch einen Magneten mit anschließender Quantifizierung der Belegung mittels einer Wägezelle. Durch dieses selektive Messprinzip ist der Sensor für die typischen Störfaktoren wie Abrasion, Salze, Öle, geringe Lichtdurchlässigkeit und Ablagerungen unempfindlich. Die Feststoff-Messtechnik (MAGS) wurde im Rahmen des EU-RFCS-Projektes DuMiCo zur Überwachung des Staubaustrags aus dem Hochofen und somit zur Echtzeit-Bewertung des Betriebszustands erfolgreich eingesetzt. Weiterhin ist der Einsatz zur Überwachung der Grenzwerte bei der Abwasserableitung und z.B. der Kühlwasserqualität im Warmwalzprozess gegeben. Hierbei kann Produktqualität eingehalten und Instandhaltungsaufwand reduziert werden.

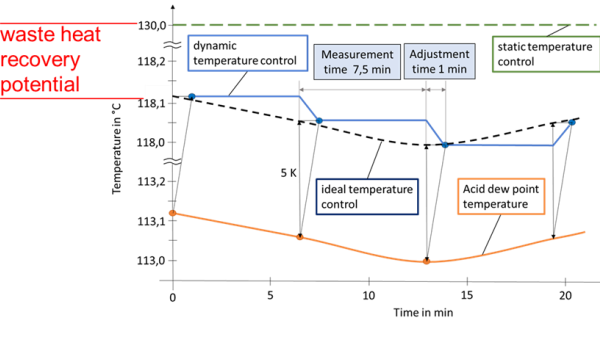

Säuretaupunktsensor für dynamische Abwärmerückgewinnung aus Stahlwerk-Abgasen

Die Säuretaupunkttemperatur schwankt bei der Verbrennung von Stahlwerksgasen stark. Um Korrosionsschäden zu vermeiden, wird die Abgastemperatur üblicherweise 10 - 20 K über der berechneten maximalen Säuretaupunkttemperatur (ADP) eingestellt, was jedoch Energieverluste bei niedrigeren ADP-Temperaturen verursacht. Im RFCS-Projekt SafeDewPoint wurde nachgewiesen, dass eine Rückgewinnung von bis zu 20 % Abwärme durch dynamische Anpassung der Abgastemperatur möglich ist. Ein neuartiger Inline-Säuretaupunktsensor wurde hierfür entwickelt und erfolgreich erprobt.

Online-Bestimmung der Schlackenbasizität und -vikosität

Zur schnelleren Ermittlung der Schlackeneigenschaften während des laufenden Prozesses sowie zur Optimierung der Schlackenführung und Identifizierung von Abweichungen vom geplanten Prozessverlauf arbeitet das BFI mit neuen Messmethoden sowie Modellen für die Ermittlung der aktuellen Schlackeneigenschaften.

Die im Projekt iSlag entwickelten neuen Messmethoden umfassen einerseits Impedanzsonden zur Erfassung der chemischen Zusammensetzung bzw. Basizität der Schlacken im Pfannenofen sowie Elektrolichtbogenofen. Andererseits wurde ein kamerabasiertes Bildverarbeitungssystem in Kombination mit einem online Schlackenbilanzmodell entwickelt, um die Schlackenviskosität beim Spülvorgang im Pfannenofen abzuschätzen. Beide Systeme liefern Informationen über die Schlackeneigenschaften, die von Entscheidungsunterstützungssystemen genutzt werden, welche die Betreiber und Anlagenmanager bei der Optimierung der Schlackeneigenschaften in prozesstechnischer Hinsicht, sowie zum optimalen Schlackenrecycling innerhalb und außerhalb des Stahlerzeugungszyklus unterstützen.

Charakterisierung von Stahlschrott und Optimierung des Schrottmixes

Ein wesentlicher Beitrag zur Kreislaufwirtschaft bei der Stahlerzeugung ist die Verwendung von Stahlschrott als Einsatzmaterial. Zur Charakterisierung der variablen Eigenschaften des Stahlschrotts hat das BFI eine web-basierte Software entwickelt, die es erlaubt, mittels statistischer Berechnungen das metallische Ausbringen, die Zusammensetzung und den Einschmelzenergiebedarf der verschiedenen Schrottsorten basierend auf den in der Regel verfügbaren Prozessdaten zu ermitteln (siehe REVaMP, s-X-AIPI). Eine kosten- und qualitätsbasierte Optimierung des Schrottmixes nutzt die aktuellen Ergebnisse der Schrottcharakterisierung.

Weiterhin werden im BFI verschiedene messtechnische Verfahren zur Charakterisierung von Stahlschrott entwickelt. In REDERS werden Hyperspektralkameras genutzt, um das Recyclingmaterial auf einem Förderband am Ausgang einer Shredderanlage zu analysieren und so den Anteil von fremdmetallhaltigen (Cu, Cr, …) Schrottstücken und organischen Bestandteilen zu ermitteln. In DigreeS wird die Kombination von Laseranalyse (LIBS) und Bildverarbeitung eingesetzt, um die Schrottladung eines LKWs am Eingang des Stahlwerks zu analysieren. In REVaMP wurden in Zusammenarbeit mit anderen Forschungspartnern Neutronensensoren und LIBS-Sensoren zur in-line Analyse von Stahlschrott getestet.

Projekte zum Thema

GeoCRM - Geometallurgische Aufbereitung von Stahlwerkschlacken zur Kreislaufführung von Kritischen Rohstoffen und CO2-Bindung

FluoridSelektiv - Verfahrensentwicklung zur selektiven Fluoridabtrennung aus industriellen Prozesswässern

ZinkAtline - Entwicklung eines Atline-Messverfahrens zur schnellen Analyse des Gesamtzinkgehaltes in Prozesswässern

Konzentrat-Biozid - Entwicklung eines betriebssicheren Verfahrens zur Kühlwasserentsalzung auf Basis der membranunterstützten kapazitiven Deionisation mit Erzeugung von Monokonzentraten

Ihre Kontaktpersonen

23 Dr.-Ing. Matthias Werner

+49 211 98492-539

matthias.werner_at_bfi.de

30 Dipl.-Ing. Gerald Stubbe

+49 211 98492-969

gerald.stubbe_at_bfi.de