CO2-Minderung und Energieeffizienz

Das BFI beteiligt sich seit vielen Jahren aktiv an der Gestaltung der Transformation zu einer klimaneutralen Prozessindustrie. Dies umfasst die Minderung der CO2-Emissionen sowie die Senkung des Energiebedarfs in der gesamten Prozesskette. Der H2-Einsatz zur Reduktion oder an Thermoprozessanlagen wird im BFI-Technikum sowie im industriellen Umfeld erprobt und Maßnahmen zur Einhaltung von Emissionswerten entwickelt. Alle Arbeiten werden gemeinsam mit Unternehmen der Prozessindustrie betriebsnah umgesetzt.

Erprobung der Direktreduktionsroute im Pilotmaßstab

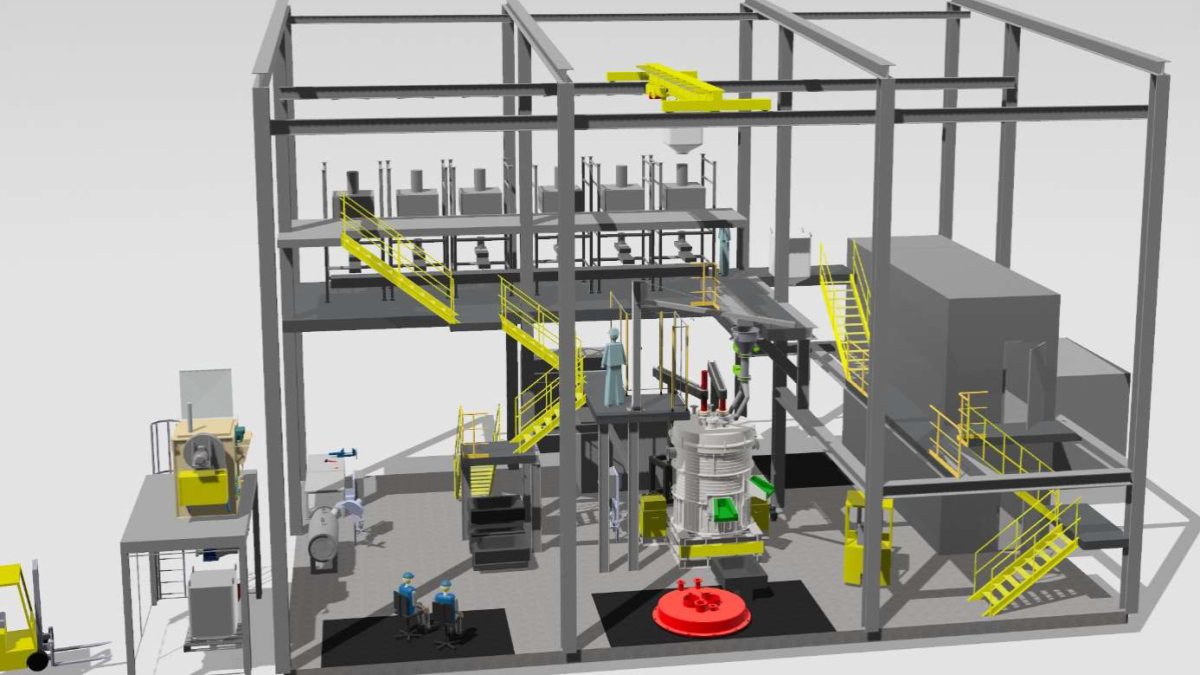

Zur Erprobung der Direktreduktionsroute forscht das BFI mit Anlagen im Pilotmaßstab. Im Rahmen des vom BMWK geförderten Reallabors H2Stahl baut das BFI eine Direktreduktions-Versuchsanlage und führt Versuchskampagnen durch.

Ein Versuchseinschmelzer wird im vom MWIKE geförderten Projekt DRI-Einschmelzer errichtet. Dabei übernimmt das BFI die wissenschaftliche Leitung für die Versuchskampagnen. Durch die Nähe zu Carbon2Chem sowie zum Stahlwerk kann die gesamte Prozesskette bis zum Roheisen industrienah abgebildet und wissenschaftlich erforscht werden.

Begleitend dazu werden experimentelle Untersuchungen im BFI-Technikum und Simulationen durchgeführt.

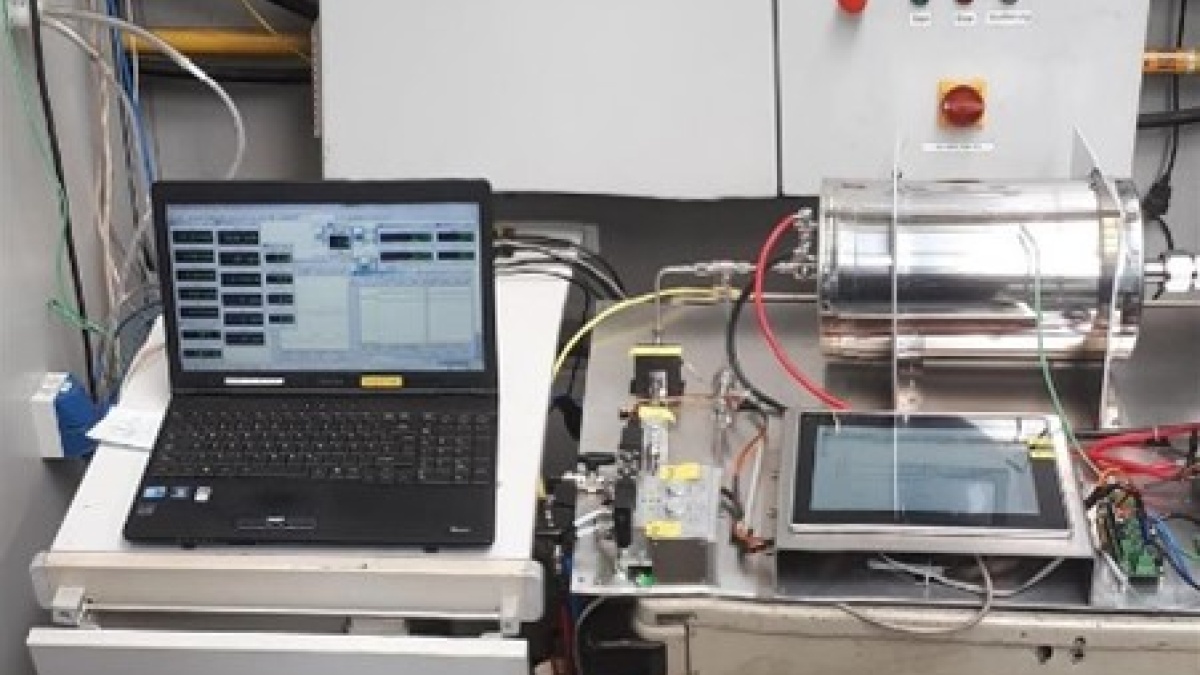

Im Rahmen des von der EU geförderten Projektes MaxH2DR hat das BFI eine Demonstrationsanlage zur Untersuchung der Bewegung von Feststoff- und Gas aufgebaut und kombiniert diese mit einem online-fähigen 3D-Prozessmodell.

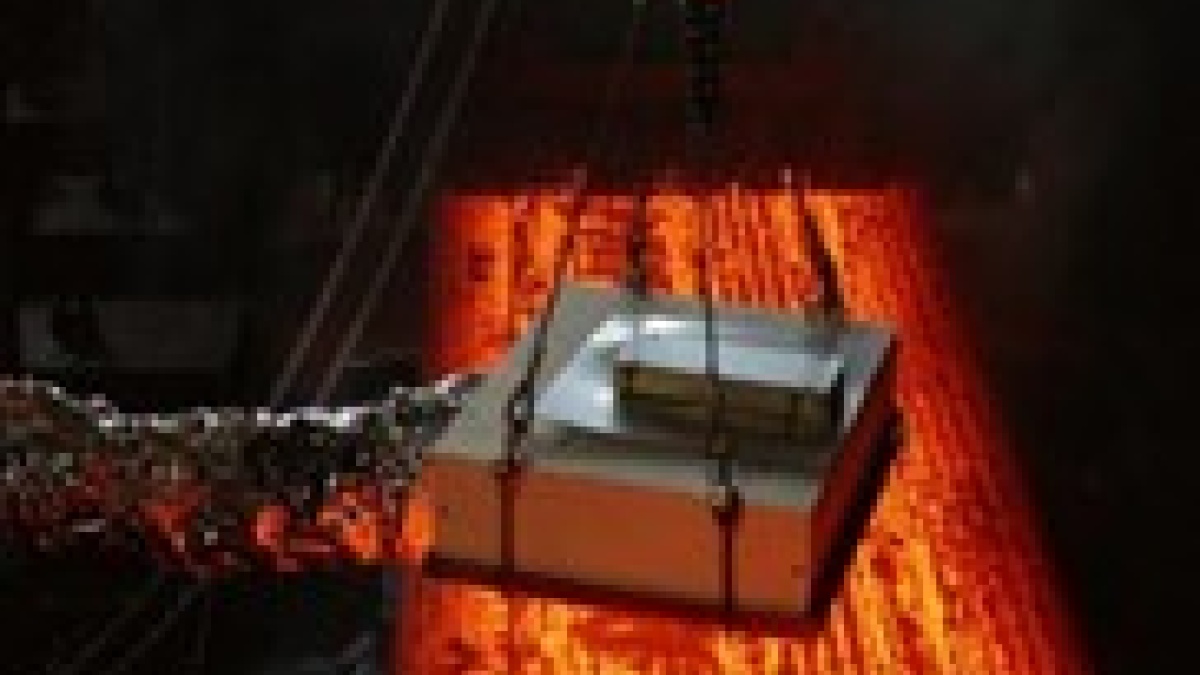

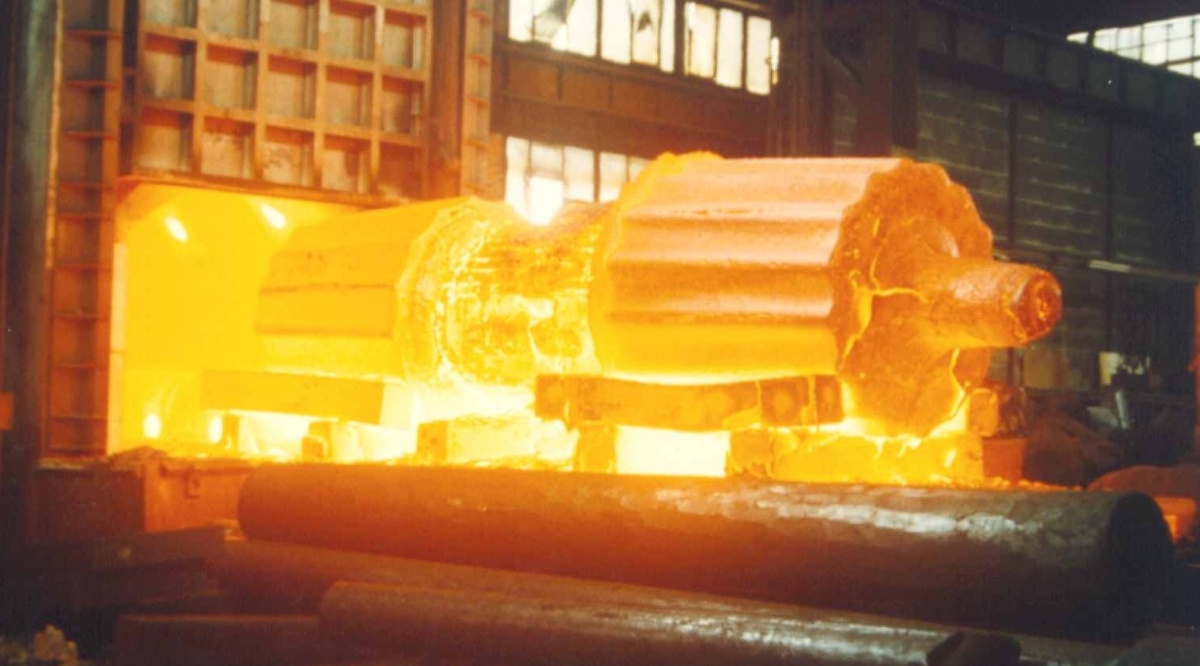

Einsatz von Wasserstoff und Ammoniak an Thermoprozessanlagen

Zur Verminderung von CO2-Emissionen in der Prozessindustrie werden am BFI F&E-Projekte zur sicheren und effizienten Verbrennung von H2, Erdgas und deren Gemischen (bis zu 100 % H2) durchgeführt (HYDREAMS, H2-DisTherpro, H2-Ziegel, H2-HotRoll). Dabei werden Brenner von 50 – 600 KW Leistung an dem BFI-Hochtemperaturtechnikum und mit Hilfe von CFD-Simulationen (Fluent) systematisch untersucht und für den jeweiligen Anwendungsfall optimiert. Kleine und mittelständische Unternehmen der Prozessindustrie werden kurz- und mittelfristig vermutlich nicht an das Wasserstoffnetz angeschlossen und können deshalb mit klimaneutralem NH3 als alternativen Energieträger versorgt werden. Das BFI baut zu den erforderlichen Untersuchungen der industriellen Umsetzung zusätzlich zur H2- eine NH3-Infrastruktur an dem eigenen Hochtemperaturtechnikum auf. Hier sollen zusammen mit Projektpartnern systematische Untersuchungen zur sicheren Verbrennung von Ammoniak und Ammoniak/H2-Gemischen in Thermoprozessanlagen im Rahmen von F&E-Projekten durchgeführt werden.

Elektrifizierung von Thermoprozessanlagen

Zum flexiblen Einsatz von Brenngas und Strom hat das BFI gemeinsam mit seinen Partnern ein hybrides Strahlrohr entwickelt und erfolgreich am Hochtemperaturtechnikum untersucht (HyBeSt). Dieses bietet sich für den Einsatz an Feuerverzinkungsanlagen an, da selbe Baugrößen im Temperaturbereich von bis zu 1300°C eingesetzt werden. Hierfür werden aktuell weitere Entwicklungsarbeiten durchgeführt (Synergie3).

Neue Systeme für eine effektive Abwärmenutzung

Das BFI entwickelt unterschiedliche Konzepte und Demonstratoren zur Abwärmenutzung im Hochtemperaturbereich, zum Beispiel zur Medienvorwärmung (Brennluft bis 1000°C) (REKUKER, OptiReg 2) oder Stromerzeugung z.B. mittels TEG (thermoelektrischer Generator; bis 600°C) (INTEGA, PowGETEG, InTEGrated) und setzt diese betrieblich um. Ein modularer Aufbau ermöglicht die Leistung anzupassen.

Die meisten neuentwickelten Systeme werden an dem Hochtemperaturtechnikum betriebsnah untersucht.

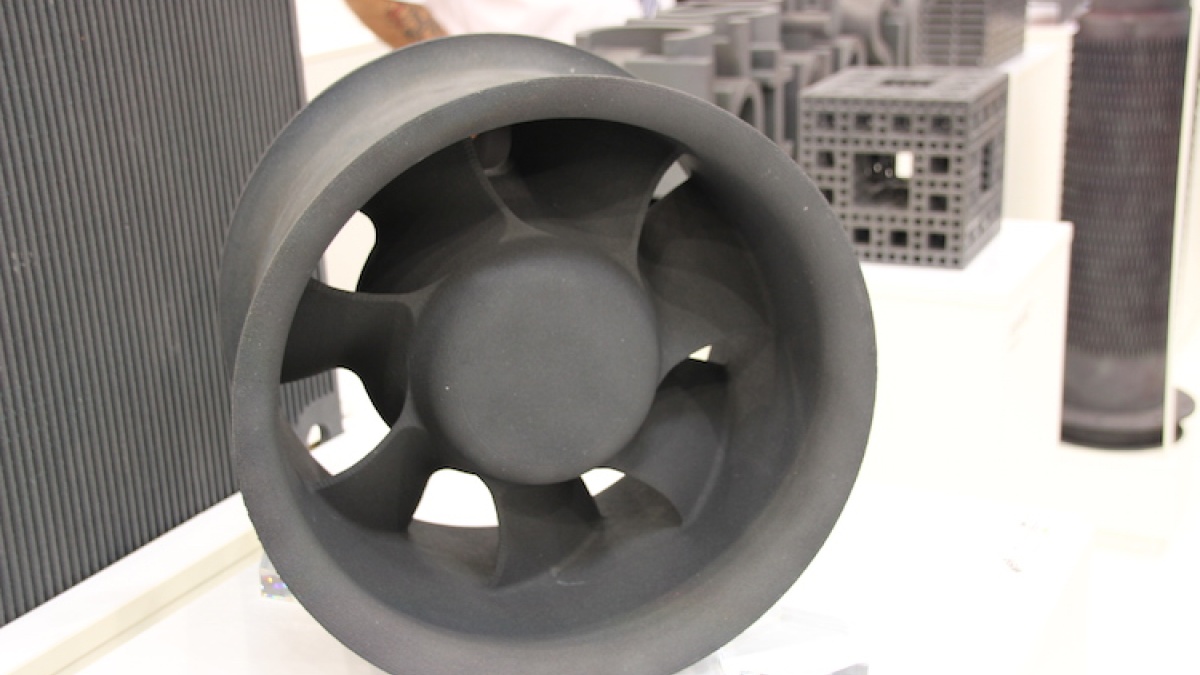

Komponenten und Beschichtungen für den Hochtemperatureinsatz

Zudem wurden Gut-Transprotrollen mit einer neuartigen reflektierenden Oberfläche zum Einsatz an Vorwärmöfen (Tofen> 1000°C) von Feuerverzinkungsanalgen entwickelt und im Technikum (MeTA) und im Betrieb erprobt (STEBGUT, ReflexRolle). Zur Senkung von Abwärmeverlusten wurde im Rahmen eines Verbundprojektes ein neuer Verbundwerkstoff, bestehend aus Feuerfestmaterial und Aerogel entwickelt und betrieblich erprobt (AeroRef). Der neuartige Verbundwerkstoff kann bis zu einer Temperatur von 1000°C eingesetzt werden.

Weiterentwicklung von Verfahren zur Gasaufbereitung und -nutzung

Zur Abtrennung von H2 oder CO2 aus Gasmischungen werden im BFI Membranverfahren untersucht. Dazu wird in dem vom BMWK geförderten Projekt MemKoWi eine Membrananlage im Technikum sowie eine industrietaugliche, mobile Versuchsanlage in einem Container aufgebaut. Anwendungsbereiche sind zum Beispiel die Abtrennung von H2 aus Abgasen der Stahlerzeugung, die Aufreinigung von H2 aus Prozessgasen sowie die H2-Rückgewinnung beziehungsweise Kreislaufführung an kontinuierlichen Glühlinien.

Zur effizienten Brenngasnutzung werden Beheizungskonzepte analysiert, weiterentwickelt und individuell optimiert. Hierzu gehören u.a. die messtechnische Erfassung und Ausregelung von Gasbeschaffenheitsschwankungen (SelGaKat), Medienvorwärmung bis 1250°C sowie Sauerstoffanreicherung der Verbrennungsluft. Hierfür wurden Messsysteme zur schnellen und präzisen Bestimmung verbrennungstechnischer Kenngrößen entwickelt und betrieblich eingesetzt.

Strategische Projekte im Rahmen der Transformation

Das BFI ist an strategisch bedeutsamen Projekten für die Prozessindustrie im Rahmen der CO2-Minderung/Dekarbonisierung beteiligt und unterstützt so die Industrie bei der Transformation. Hier einige Beispiele: InnoGuss, TransHyDE, DissHEAT, ReInvent, AMIGDALA.

Auf der bundesweit einzigartigen Plattform IN4climate.NRW, arbeitet das BFI gemeinsam mit der Industrie, Wissenschaft und Politik an innovativen Strategien für eine klimaneutrale Industrie. An dem zugehörigen wissenschaftlichen Begleitprojekt zur Industrietransformation (SCI4Climate.NRW), in dem NRW als Modellregion dient, ist das BFI ebenfalls beteiligt. Hier werden Transformationspfade für die klimaneutrale Produktion von Stahl, chemischen Grundstoffen, Zement, Glas oder Papier analysiert, welche Voraussetzungen und neuen Infrastrukturen die Umstellung braucht und welchen Beitrag die Kreislaufwirtschaft leisten kann.

Simulationsrechnungen zur Optimierung der Prozesse

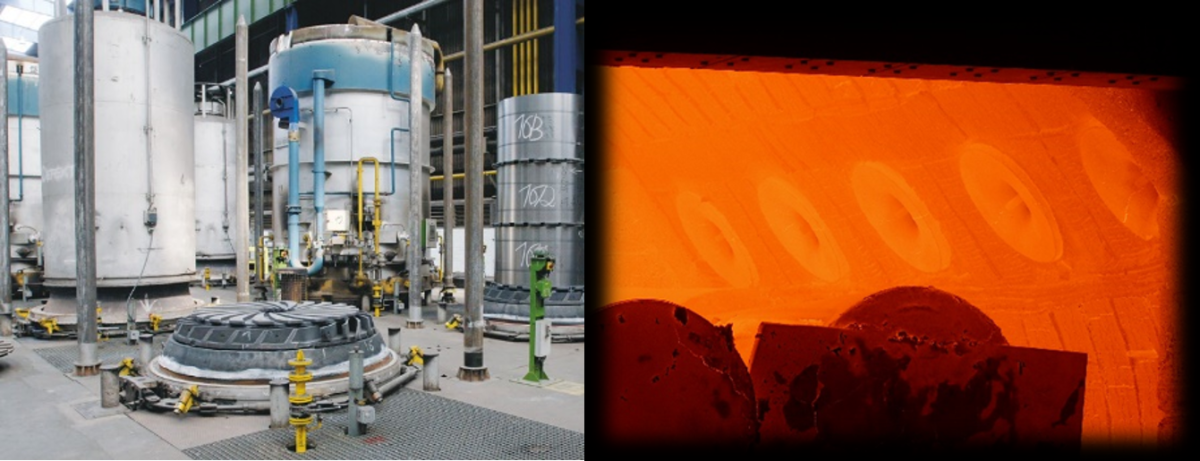

Zur Verringerung des Energiebedarfs und der CO2-Emissionen werden die komplexen Vorgänge im Elektrolichtbogenofen und im Hochofen mit Hilfe numerischer Simulation, neuen Messtechniken und dynamischen Prozessmodellen untersucht. Hierzu müssen neue Methoden entwickelt werden, um die Simulationsrechnungen mit vertretbarem Rechenzeit- und Speicherplatzbedarf durchführen zu können (SimulEAF). Die dynamischen Prozessmodelle werden kontinuierlich erweitert und zusätzlich neue Messtechniken integriert, um eine präzisere energetische Prozessführung zu ermöglichen (siehe DiGreeS).

Eine solche neue innovative Messtechnik ist beispielsweise die faseroptische Messung der Temperatur an der thermisch hochbelasteten Spitze von Hochofenblasformen. Die Ergebnisse dieser Messungen fließen in Prozessmodelle und Blasformsimulationen ein und liefern einen wichtigen Beitrag für die Entwicklung von Maßnahmen zur Verlängerung der Standzeit von Hochofenblasformen.

Projekte zum Thema

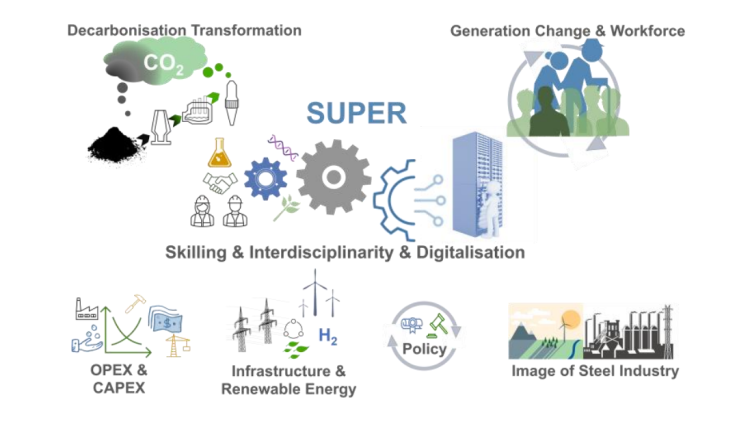

SUPER - Nachhaltige Stahlproduktion der Zukunft durch Qualifizierung und Nachwuchsgewinnung

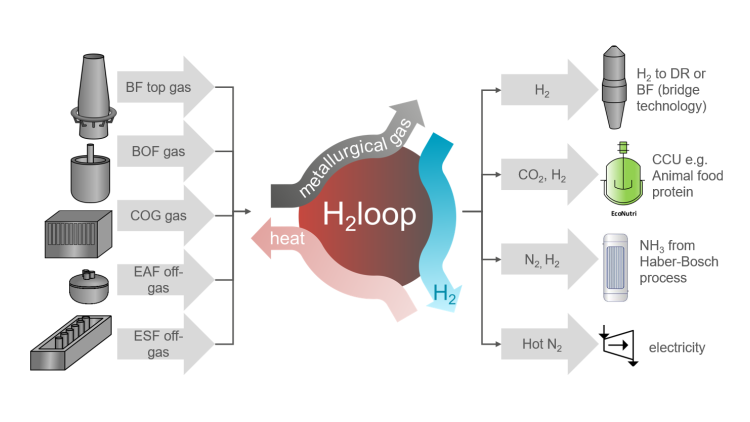

H2loop - Nachhaltige Dekarbonisierung integrierter Stahlwerke durch Wasserstofferzeugung mittels Chemical Looping

ProcTwin - Integrierte Modellierung für nachhaltige und optimierte Stahlherstellungsprozesse

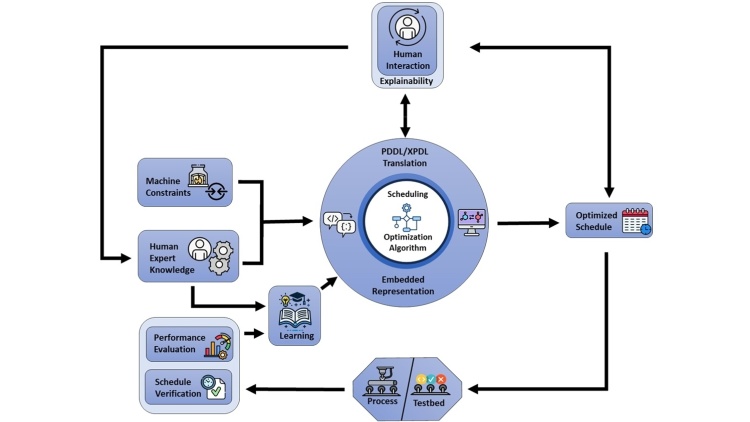

DeepScheduling - Erklärbare KI und menschzentriertes Lernlösungs-Framework für die Optimierung industrieller Einsatz- und Produktionsplanung

Ihre Kontaktpersonen

1 Dr.-Ing. Bernhart Stranzinger

+49 211 98492–366

bernhart.stranzinger_at_bfi.de

28 Theresa Overbeck, M.Sc.

+49 211 98492-212

theresa.overbeck_at_bfi.de