ProcTwin - Integrierte Modellierung für nachhaltige und optimierte Stahlherstellungsprozesse

Ausgangssituation:

Die Stahlproduktion umfasst mehrere Verarbeitungsschritte – wie Stranggießen, Wiedererwärmen, Warmumformen, Abschrecken und Richten – die zwar separat gesteuert werden, jedoch stark über gemeinsame Parameter miteinander verknüpft sind. Diese Abhängigkeiten erschweren eine durchgängige Optimierung der gesamten Prozesskette, obwohl bekannt ist, dass Prozessoptimierung den CO₂-Fußabdruck erheblich reduzieren kann. Viele kritische Prozessdaten sind nicht direkt messbar, und neue digitale Werkzeuge werden benötigt, um den Übergang zu einer nachhaltigeren Stahlproduktion zu beschleunigen.

Projektziele:

- Entwicklung einer Demonstrationsplattform, um den optimalen Einsatz mehrerer Verarbeitungsschritte in einer Stahlherstellungskette vorherzusagen und zu visualisieren

- Ermöglichung einer intelligenten Optimierung von Energieeffizienz und Produktqualität mittels integrierter numerischer Modellierung

- Anwendung und Validierung der Ansätze in zwei industriellen Use Cases bei Celsa (ES) und SSAB (SE)

- Verbesserung der Prozesssteuerung und Unterstützung der Bediener über die gesamte Produktionskette hinweg

Innovative Ansätze:

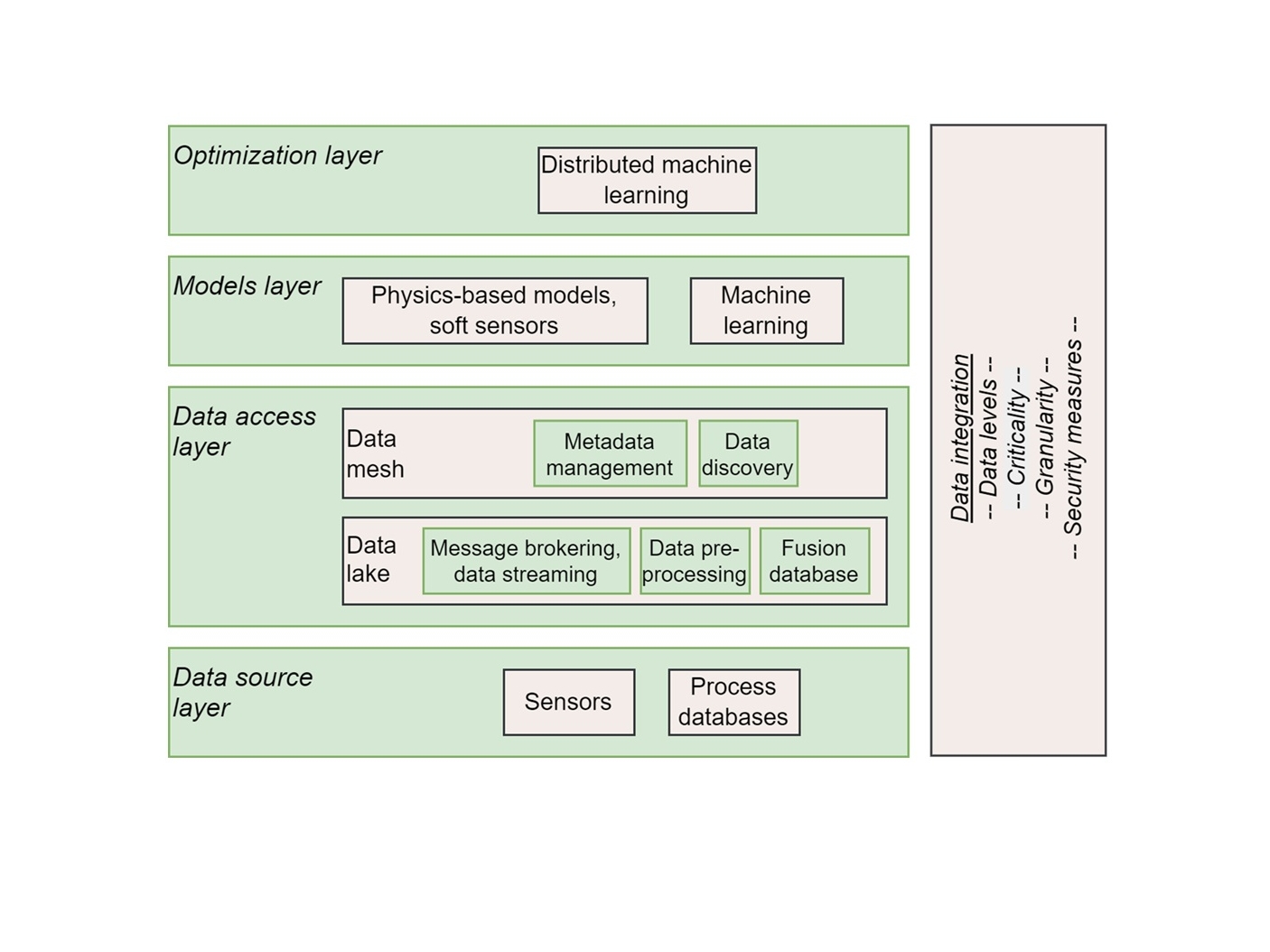

- Intelligente Kopplung der vernetzten Prozessschritte durch numerische Simulationen, Soft-Sensoren, Prozessdaten und verteiltes maschinelles Lernen

Integrierte numerische Modellierung, die Wechselwirkungen, Abhängigkeiten und Rückkopplungsschleifen zwischen den Prozessstationen abbildet

- Anpassung physikalisch basierter Modelle jedes Prozessschritts, um kritische, nicht messbare Daten zu generieren

- Entwicklung neuer Sensoren und sicherer Datenintegrationsmethoden für den zuverlässigen und effizienten Austausch industrieller Daten

- Verteiltes maschinelles Lernen zur Vorhersage komplexer Prozessketten mit großen Parameterumfängen

- Zusammenführung aller Technologien in einer einheitlichen Demonstratorplattform

Nutzen für die Industrie:

- Verbesserte Energieeffizienz und reduzierte Stillstands- bzw. Leerlaufzeiten

- Höhere Produktqualität durch bessere Vorhersagen und Abstimmung der einzelnen Prozessschritte

- Schnellere und effektivere Transformation hin zu einer CO₂-armen und nachhaltigen Stahlproduktion

- Verbesserte Bedienerunterstützung durch datengestützte Einblicke und Prozessvisualisierung

- Bessere Nutzung bestehender Anlagen durch optimierte Prozessketten

Fördermittelgeber:

Weitere Informationen:

Partner

Förderungsnummer

Ihre Kontaktperson

38 Dr. Ahmad Rajabi

+49 211/98492-215

ahmad.rajabi_at_bfi.de