SmartLadle - Intelligente Berücksichtigung des aktuellen Pfannenzustands, überwacht durch neuartige Sensoren, bei sekundärmetallurgischen Prozessparametern und bei Pfannenwartungsstrategien

Ausgangssituation:

Die Stahlwerkspfanne hat einen großen Einfluss auf den Erfolg der sekundärmetallurgischen Behandlung bei der Flüssigstahlerzeugung:

- Der thermische Zustand der Pfanne beeinflusst die Temperaturentwicklung der Schmelze,

- Historie und Pfannenauskleidung beeinflussen die Stahlqualität,

- Aus Sicherheitsgründen muss eine ausreichende Feuerfestdicke, die über die Lebensdauer der Pfanne abnimmt, gewährleistet sein,

Der Zustand des Spülers und die Spülstrategie beeinflussen die Spülleistung und damit das Erreichen der metallurgischen Ziele erheblich.

Während der Lebensdauer der Pfanne kommt es zu Veränderungen, wie z. B. Änderungen der Eigenschaften des Feuerfestmaterials und der Geometrie von Pfanne / Spüler aufgrund von Verschleiß. Der Pfannenzustand wird jedoch weder bei der dynamischen Anpassung der Prozessparameter noch bei der optimalen Instandhaltung (Neuzustellung) berücksichtigt - beides erfolgt nach festgelegten statischen Verfahren und Zeitplänen.

Projektziele:

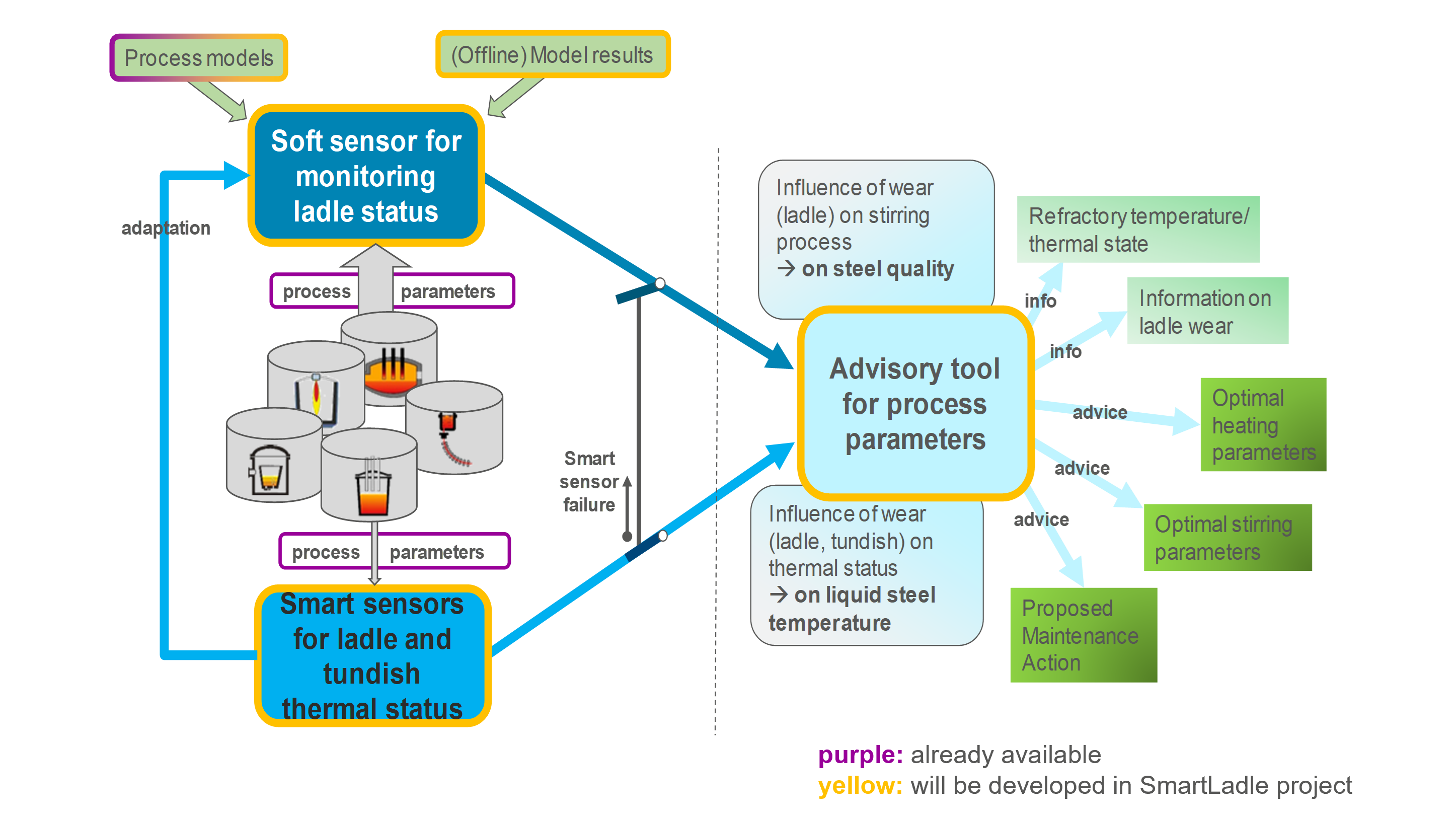

Das Gesamtziel des Projekts ist die Online-Überwachung des Pfannenzustands mit Hilfe eines Soft-Sensors, unterstützt durch einen neuen intelligenten Sensor und eine datenbasierte Lösung zur dynamischen Berücksichtigung des aktuellen Pfannenzustands in der Prozesssteuerung.

Innovative Ansätze:

- Dynamische Anpassung der Prozessparameter an den aktuellen Pfannenzustand

- Realisierung einer intelligenten Pfanne durch den Einsatz von intelligenten Sensoren an der Pfanne, was dem Industrie-4.0-Gedanken entspricht

- Ein Soft-Sensor zur Berechnung der Pfannenzustandsparameter unter Verwendung verschiedener Datenquellen, einschließlich spezieller Messsignale wie Feuerfesttemperatur und konventioneller dynamischer Signale aus dem Prozesssystem

- Ein intelligenter Sensor, der den Zugriff auf den aktuellen Pfannenzustand ermöglicht: Die neuen Daten des Smart-Sensors, z. B. über den thermischen Zustand der Pfanne oder des Verteilers, können dann als zusätzliche Eingangsparameter für Online-Prozessmodelle verwendet werden, z. B. für die Entwicklung der Stahltemperatur während des Stahlherstellungsprozesses, und deren Genauigkeit verbessern.

- Anwendung fortgeschrittener ML-Modelle zur Bestimmung der Pfannenverschleißrate anstelle von linearen Regressionsansätzen, die mit einem einfacheren Datensatz verwendet wurden

Nutzen für die Industrie:

- Die verbesserte Kenntnis und Modellierung der Temperatur von flüssigem Stahl werden voraussichtlich dazu beitragen, Energie zu sparen

- Verbesserte Mess- und Modellierungsergebnisse werden die Anpassung an unerwartete Bedingungen in der Stahlindustrie erleichtern (z. B. Einsatz von mehr Strom statt Gas oder hohe Feuerfestkosten)

- Eine Verbesserung beim Verbrauch feuerfester Materialien wird sich direkt auf die Verlängerung der Lebensdauer der Feuerfestmaterialien und die Senkung der Feuerfestkosten auswirken

- Die Kenntnis des aktuellen Pfannenzustands und dynamische Anpassung der betrieblichen Prozessparameter werden zu einer Verbesserung des Stahlherstellungsprozesses und Vermeidung von Pfannendurchbrüchen führen.

- Geringerer Bedarf an feuerfesten Materialien (Kosten und CO2-Emissionen), geringerer Erdgasbedarf, flexible Stahlproduktion, erhöhte Sicherheit

Nachfolgend finden Sie weitere Informationen zu dem Projekt: SmartLadle

Partner

Förderungsnummer

Ihre Kontaktperson

26 Dr.-Ing. Birgit Palm

+49 211 98492-293

birgit.palm_at_bfi.de