SufConInspect - Ermöglichung einer Null-Fehler-Fertigung für die Flachstahlproduktion durch optimierte Inspektionsergebnisse und eine neue Stufe der Online-Oberflächenqualitätskontrolle

Ausgangssituation:

Ressourceneffizienz und Wettbewerbsfähigkeit sind die Hauptziele des europäischen Green Deal. In diesem globalen Umstrukturierungsprozess sind die Verbesserung des Ausbringens und die Verringerung des Abfalls, die durch eine Null-Fehler-Produktion angestrebt wird, eine kostengünstige Möglichkeit für europäische Stahlhersteller, eine nachhaltigere Produktion zu realisieren.

Die Ermöglichung einer Null-Fehler-Produktion bei der Flachstahlherstellung erfordert eine frühzeitige Erkennung von Oberflächenfehlern und eine schnelle und angemessene Kontrolle, sobald ein Fehler auftritt. Daher benötigen die europäischen Flachstahlhersteller automatische Online-Qualitätskontrollsysteme, die in Echtzeit auf auftretende Oberflächenfehler reagieren. Moderne Stahlwerke sind zwar mit einer breiten Palette hochentwickelter Kontrollsysteme ausgestattet, die messbare Produkteigenschaften wie Dicke oder Ebenheit dynamisch steuern, aber für Oberflächenfehler gibt es nach dem Stand der Technik kein vergleichbares System.

Projektziele:

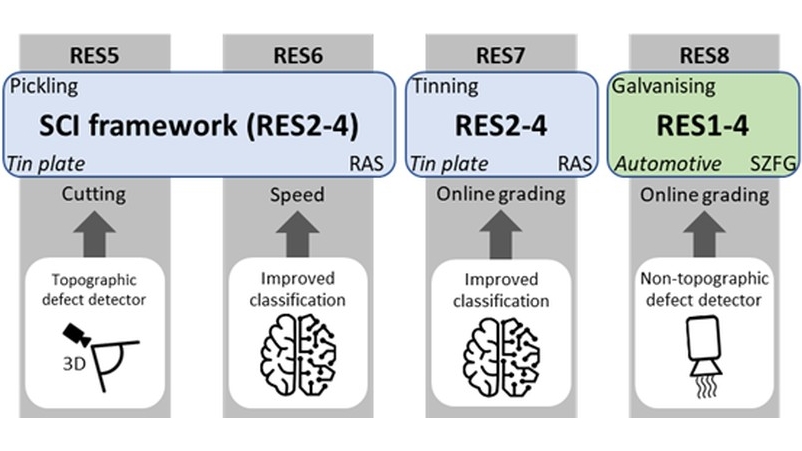

Das SurfConInspect-Projekt zielt darauf ab, die europäische Stahlindustrie mit einem verteilten Online-Kontrollsystem zu unterstützen, das präzise Qualitätsinformationen für robuste Kontrollmaßnahmen liefert. Zu den Demonstrationen in vier industriellen Anwendungsfällen, die sich auf die Weißblech- und Automobilproduktion konzentrieren, gehören die automatische Schnittsteuerung in einer Weißblechbeizanlage, die optimierte Steuerung der Prozessgeschwindigkeit auf der Grundlage der Coil-Skala und die verbesserte Qualitätskontrolle in Verzinnungs- und Galvanisierungsanlagen durch Online-Sortierung und In-Coil-Kontrollmaßnahmen.

Innovative Ansätze:

- Implementierung einer automatisierten Schnittsteuerung für schwere Defekte an einer Beizlinie der Weißblechproduktion zur Vermeidung von Bandbrüchen bei Folgeprozessen.

- Optimierte Steuerung der Prozessgeschwindigkeit an der Beizlinie auf der Grundlage des Zunderbefalls des einzelnen Coils.

- Verbesserte Qualitätskontrolle an Verzinnungslinien durch die Realisierung einer Online-Sortierung auf Basis verschiedener Oberflächenfehlerarten und Generierung optimierter In-Coil-Kontrollmaßnahmen.

- Verbesserte Qualitätskontrolle an Verzinkungslinien durch die Realisierung einer Online-Sortierung auf der Grundlage verschiedener Oberflächenfehlerarten und Generierung optimierter In-Coil-Kontrollmaßnahmen.

Nutzen für die Industrie:

- Ein verbessertes Ausbringen wird zu einem Rückgang des Energieverbrauchs, der Abfälle und der CO2-Emissionen in der europäischen Stahlindustrie führen.

- Die Verringerung von Bandrissen und Produktionsverlusten wird die Ressourceneffizienz und Wettbewerbsfähigkeit der europäischen Stahlhersteller erhöhen und zu einer nachhaltigeren Produktion führen.

- Die Verringerung von Kundenreklamationen wird zu einer höheren Kundenzufriedenheit führen, das Image der europäischen Stahlhersteller verbessern und somit zu Kosteneinsparungen beitragen.

- Die Verringerung von Bandrissen an Tandem- und Durchlaufglühanlagen wird die Arbeitssicherheit erhöhen, da das Risiko schwerer Zwischenfälle sinkt.

- Einfachere und besser unterstützte Entscheidungsprozesse werden zu besseren Arbeitsbedingungen für die Bediener von Flachstahlproduktionslinien und zu einer höheren Mitarbeiterzufriedenheit führen.

Weitere Informationen über das Projekt:

Partner

Förderungsnummer

Ihre Kontaktperson

9 Dr. Jens Brandenburger

+49 211 98492-229

jens.brandenburger_at_bfi.de